醒来后,我们变成了“工业克苏鲁”

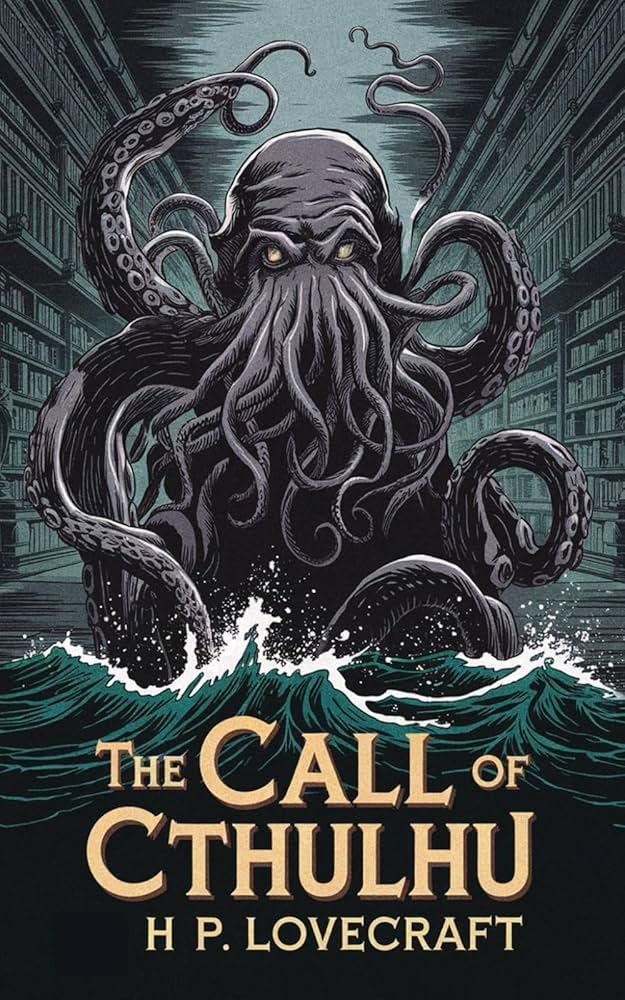

近百年前,美国小说家洛夫克拉夫特发表了一部短篇小说《克苏鲁的召唤》,开创了一个新的文学流派——克苏鲁文学。

简单来说,在洛夫克拉夫特的文学想象中,世界上有一群支配一切的“古神”。凡人只是在“古神”的阴影下,暂时安全地生活在无知的现实中。普通人一旦接触到“古神”,即使只是一瞥,也会留下终身无法治愈的精神混乱。

庞然大物,深不可测,难以理解,难以形容。...克苏鲁神话文学对这些元素至关重要。

如果不出意外,“克苏鲁”这个词可能永远只是文学圈子里的一个特殊术语。直到有一天,不知道哪个聪明的鬼突然揭开了一个现实——有一天。没有可能,中国实际上是一个工业克苏鲁——和洛夫克拉夫特笔下的“古神”一样,中国制造业是一个深不可测、不可理解的庞然大物。

对于平时看到的一次性塑料火机,如果在淘宝上买100个,只要47元还邮费,换算不到50美分。如果你幸运的话,你甚至可以从商家那里赚钱。

老实说,卖到这个价位,我都有点为厂家着急,这么便宜几乎赚不到钱啊。

但是现实却超出了我们的想象:别人根本不靠火机赚钱,赚钱靠在火机壳上印小广告。

比如当时网线上的光纤绝对是高科技。中国一开始花了很多钱才和飞利浦达成光纤合作,但是现在,这个东西的价格已经跌到了一个不可思议的水平——中国光纤的核心公里价格只有23元——在同样的长度下,面条比光纤贵很多。

现在,我们来谈谈,为什么中国能把制造成本降到这个水平?

国外制造,为什么贵?

与其说中国制造便宜,不如说外国制造实在太贵了。

欧美制造的产品之所以贵,不在于制造。制造往往是第三世界。他们的价格实际上侧重于非制造阶段——比如“溢价”——他们通过品牌溢价和生产成本之间的差异赚了很多钱。

谈到这种溢价忽悠人的招数,其实制造业已经屡见不鲜。

比方说,原来的高档数码相机,佳能、尼康当时往往几万元一台,一般人只能望洋兴叹;还有什么高档蓝牙耳机,Bose、随便一个Sony就要小一千,觉得买了就是“身份的象征”;再次看看早期的无人机,大疆还没有崛起,Parrot、GoPro的货色随意标上万元,买回来还得当宝贝供应。

十几年前上大学的时候,老局学摄影,和家人一起度过了一个学期,终于同意给我买一个佳能600D,一开始花了几千块。当时最贵的5D2,裸机的价格会超过一万——在那个时代,这已经是普通人两三个月的工资买的东西了。

同理,就用原来GoPro的运动相机来说吧,2014年上下,GoPro Hero系列非常受欢迎,一个Hero4 Black定价超过4000元,顶配版随意冲6000元。但是这个东西的费用是多少呢?据业内人士透露,GoPro的硬件成本根本不到售价的20%。一台4000元的相机成本只有几百元,剩下的都是品牌溢价和专利成本支撑的利润。

因此,如果中国制造商想以这个价格工作,省钱的努力不在于制造,而在于R&D和设计——我们应该避免或突破西方公司的专利壁垒。

下面就来说说“专利壁垒”这一关,是怎样被中国打破的。

以GoPro为例,中国破局的重要手段,就是工程文化的逆向创新。SJCAMAM等中国制造商、YI(小米生态链)、Akaso等,仅仅依靠技术突破和逆向工程来干掉GoPro的“高级神话”。

你是怎么做到的?简单来说,就是这些厂商通过拆解GoPro产品,研究其硬件和软件,找出如何实现主要功能,然后利用国产芯片(如全志、瑞芯微)和自主研发算法开发出类似功能的替代品。

其中的奥秘在于:国内厂商并非一模一样的抄袭,而是“换门”实现类似的功能,绕过专利的字面描述。

举例来说,GoPro的防抖依赖于特定算法(受专利保护)。而且国产品牌SJCAM的SJ5000X(2016年推出)算法并没有直接复制GoPro的数学模型,而是利用开源社区的EIS框架,调整参数,绕过专利。

因为专利保护的是具体的实现方式(比如某个算法和公式),而不是“防抖”的概念。SJCAM改变了算法路径。如果功能相似但代码不同,专利就不会被咬。

而且还有一种更独特的方法,就是国产替代零件,让产品在硬件上“看起来不像”。

GoPro的专利大多与特定硬件联系在一起,比如Ambarella芯片和定制镜头模块。中国制造商直接使用国产或第三方方案,而不是这些“专利雷区”的零部件。就像国产YI一样 Action Camera(2015-2016)使用全志V3或海思芯片,编码算法自行编写,性能略逊一筹,但成本低30%-50%。镜头还采用国产永诺或舜宇的光学模块,绕过GoPro的鱼眼镜头专利。

芯片,镜头,算法,代码都是我们国产的,但是和你所实现的性能大不相同。不但GoPro的专利直接失效,而且成本也很低。

使用GoPro原来的HERO4 对于Black来说,它的国内零售价格大约是4000-4500。当时,中国平替先锋SJCAM的零售价格仅为400-600元人民币,比GoPro低了近10倍。

在2016年之后,GoPro的市场份额被中国品牌严重侵蚀,股价从2014年90多美元的高点一路跌至2018年的5美元左右,很大程度上是由于中国制造商的技术冲击。

但问题是:如果这种“逆向创新”的方式真的那么好,为什么世界上有那么多中国,中国却用这种方式完成了反击,而其他国家却很少能完全一样?

即插即用的中国供应链

造成中国“逆向创新”的原因在于,与传统制造业的“从零定制”不同,中国制造业具有“模块化制造”的优势,可采用标准化零件组装商品,取而代之的是将商品拆解成一般模块(芯片、电池、机壳),像乐高积木一样,工厂可以随意组合,使“平替”商品快速量产。

为什么会这样?因为这些国外品牌,很多也是围绕中国供应链而来的。

举例来说,在无线耳机领域,曾经的Bose、作为一种“奢侈品”,索尼绝对被视为存在。

2021年,老局的一位朋友曾经基于降噪的需要,准备开始Bose,但是看看那20000。 价格,突然被吓到了,考虑到使用频率不高,于是想找一个国产平替,结果开始了300。 步行者降噪耳机。经过一番体验,效果竟然有些惊喜。虽然降噪不能说是顶级的,但是楼下马路上嘈杂的人声,车声戴上耳机后大多听不见。这种“价格亲民”、“效果足够”的感觉,的确戳中了很多“非爱好者”消费者的痛点。

这种强大的平替力量,取决于供应链“即插即用”的模块化优势。

QCY 在络达AB1536(费用10-15元)中使用T13芯片,Anker Liberty Air 2所用芯片为高通QCC3020(成本20-30元),这些芯片是供应链的“标配货”,性能稳定,麦克风方面,也采用标准化MEMS麦克风(成本1-2元),楼氏、歌尔等供应商批量供应。

这种随机组合的背后是中国的硬核供应链和制造生态。在中国深圳的供应链中,80%的TWS零件(芯片、电池和外壳)是通用的。QCY、随意挑选Anker。

此外,模块化还需要上下游无缝配合(芯片厂、模具厂、代工厂),深圳周边几十公里就能完成。

这种“即插即用”的模块化优势背后,核心是“标准化” 制造系统兼具灵活性。

关于中国制造业,一个常见的误区是,中国制造业仅仅依靠大规模和“数量”来稀释成本。但是,如果不能模块化,任何部件都必须定制,这无形中增加了更多的生产成本。

一个明显的反例就是Bose的定制耳机产量不小(QuietComfort年销量百万副),但是因为是定制的,所以每一款都要重新打开模具,调整生产线。Bose设计在美国,大部分零部件来自欧美供应商。(TI、Cirrus Logic)或日本(TDK、村田)采购,成本高,不能像中国平替那样,模具通用,生产线随意改变。可以看出,由于相关产业链没有“随意组合”的灵活性,简单的规模并没有让Bose变得超低价格。

说白了,中国可以把模块化发挥到极致,不仅仅是因为工厂多,产量大,还因为它有独特的生态:在深圳的一个城市,芯片制造商(络达)、代工(歌尔)、整个模具厂都在几十公里之内,很容易形成一个技术交换集中的工业网络。这些都是全类产业群带来的优势。

全链路研发

所谓“奢侈品”级商品,一个主要特点就是热爱“慢工细活”,从而突出自己的“匠心”或“强迫”。比如2010年代,消费无人机就是“高端玩具”。一些国外品牌,比如3DRobotics Solo,2015年,售价约12000元,约1700美元。

但其实这个功能今天看起来并不新鲜,大概涵盖了1080p航拍、20分钟续航、GPS定位等。然而,相应的R&D费用往往是几千万元——这在很大程度上来自于它背后的高溢价。

那么为什么像1080P?、GPS定位这些“非常标准”的功能,研发费用却如此之高?

一个重要原因是:欧美工程师工资高得离谱(美国年薪15-30万美元,大约100-200万人民币),团队规模小,开发效率低。

初期3D 事实上,Robotics依赖于Chris Anderson(前《连线》杂志主编)带着一群极客工程师,从爱好者DIY文化中发家致富。虽然他很有才华,但他的人很少(大约100人)。

在一些关键项目中,只有大约两三个核心工程师在整个系统中工作。事实上,这种人才结构可以说是美国许多头部科技企业的典型例子。和苹果一样,真正掌握美国核心创新的团体规模约为几千人到一万人,约占苹果全球总员工的5%。

这种结构意味着即使顶级人口取得了一些创新成果,也无法快速检测和迭代,因为当地没有相应的工业环境,也没有专门从事这些环节的工程师。这导致产品迭代缓慢,出货成本高。

甚至美国人自己也曾经在购物网站Best Buy上吐槽:3D Robotics的无人机,使用起来太麻烦了,GPS功能往往无法定位,有时无人机还会失去控制,撞到树上!

说实话,虽然3D Robotics在一些智能算法上确实有两次,但是在GPS定位的基本功能上,它经常被消费者喷“像装饰品”,甚至经常断线或者反复按键都没有反应。

说白了,没有相应的工业环境,没有专门的测试团队进行优化和落地,一些基本的bug会被一些崩溃的功能所抵消。

同样的产品,在中国,R&D的成本和速度完全不同。这背后的机制是:中国不仅做需求定义,还做原型R&D,通过“全链路”的方式落地,通过层层分工。将高端品牌花费数年,烧大钱研发的新功能,拆解成小块,从而大大提高研发速度。

得益于中国庞大的工程师人数(2015年约400万),DJI的R&D团队达到1500人(占员工的14%),涵盖相机、飞控、电池、云台、软件、外观。每一个团队都专攻一个工程师,有点像“流水线”。例如,摄像团队专门调整4K功能;飞行控制团队专注于避障。

很多小组都是“商品” 开发 测试“三位一体,自己定义需求,自己做样机,自己扔出去测试。

而且这种“工程师全链路通吃通吃” 快速迭代的方式,带来的一大优势,就是研发效率高,产品迭代快,能够根据市场快速反应。

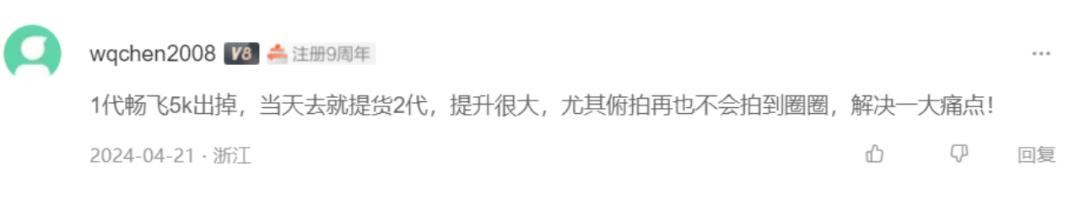

比如DJIAVATA系列无人机,在第一代拍摄(相机向下倾斜)时,会在视频画面中拍摄到螺旋桨护圈的边缘,破坏画面的美感,妥善“视觉污染”。Avata 第二代处理了这个问题,顾客大喊“终于干净了”!

这种根据市场反馈快速迭代的能力,只有拥有一批扎根于行业的工程师团队,掌握开发、生产、检测全链路,才能真正做到。

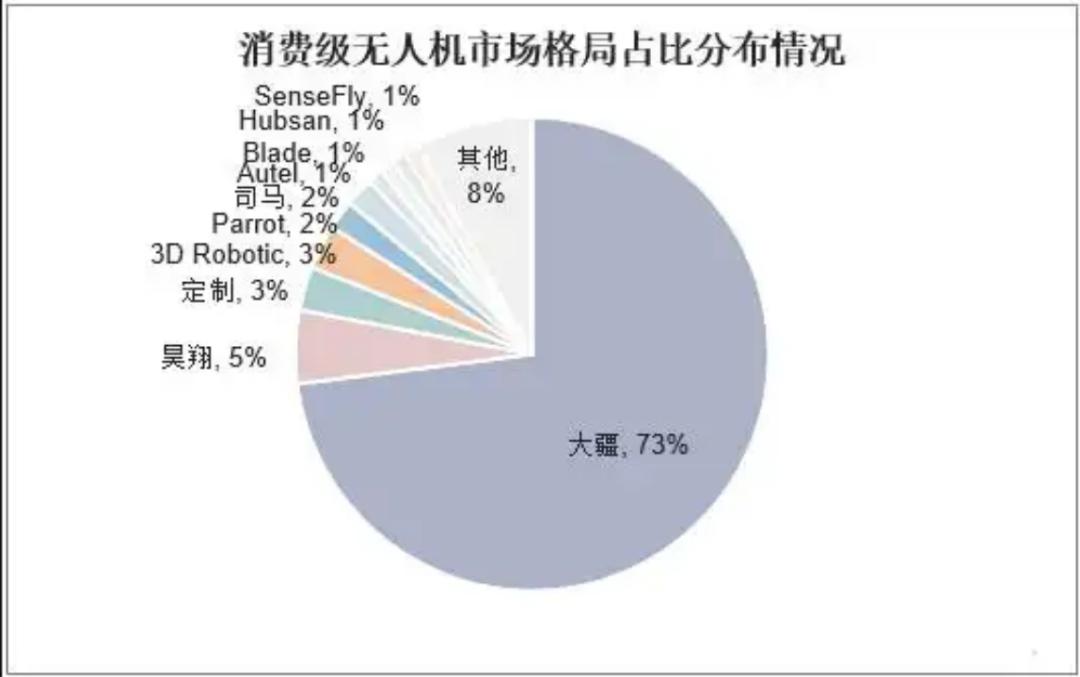

像雪球一样,快速迭代带来的销售越来越大。来自Mavic Pro、Air、Mini到Mini 2,2018-2021年销售超过1000万台(业界估计),占当时全球消费级无人机市场的70%。

每台无人驾驶飞机的研发费用,摊到1000万台,进一步降低了成本,形成了稳定的发展。

快速迭代的大疆也迫使欧美品牌降价。3DRobotics Solo卖不出去,2016年退出消费市场。

客户认为“DJIMini只有400美元,4K航拍,为什么3DR卖1700美元?”因此,无人机市场的“奢侈品”神话被破灭了。

手工公会VS新兴工厂

在欧洲现代化的过程中,中国生产与这些“奢侈品”的竞争,不禁让人想起手工业公会与手工工场的较量。

回想起欧洲刚刚爬出中世纪,手工业协会的老师傅们却是“热门商品”。凭借他们秘密传播的“技能”和对原材料的控制,他们经常以高价出售精美的皮靴和雕花银杯,普通人只能叹息。

那时,城里人觉得这个价值是“值得”的,毕竟老师傅的“匠心”和“技艺”摆在那里,贵族老爷们也乐于掏钱。

但后来剧情反转,新兴的手工作坊出来了,商人变成了厂主。他们手里拿着所有的供货渠道,随便挑原材料。更何况他们把公会的学徒变成了流水线工人,一份大工作分成了十个小步骤,每个人都专攻不同的部分。

做一双靴子?以前老师傅要从头到尾慢慢磨。现在一个工人切皮,缝线,上底。效率上升,价格直接减半。普通人也可以穿靴子逛街。

公会的老师傅气得跺脚,骂工厂“不要脸”,说他们“毁了技能”。真相是什么?如果没有手工作坊,靴子还是贵族专属,平民只能穿木鞋或裹脚布,皮靴一般要存一年的钱才能买得起。

如今,中国制造业与这些“奢侈品”级高端科技产品的竞争简直就是手工工场VS协会的现代版本。欧美大牌就像Bose、GoPro、3DRobotics,相当于就是手工业公会,靠专利、定制零件把耳机、扫地机器人、无人机卖到高价。

中国制造就像一个新兴的手工作坊。凭借庞大完整的供应链和全链路、层层分工的工程师团队,这些“奢侈品”被硬生生地拉下了神坛。

无人驾驶飞机、降噪耳机、运动摄像机等,不再是少数中产阶级或土豪的物品,而是普通人触手可及的商品。

随着中国制造业的兴起,这些“奢侈品”的高价遮羞布被撕裂,人们意识到,有些典型的“高端品牌”被视为“高端品牌”,之所以如此昂贵,并不完全是因为它的品质有多“好”,只是由于其生产过程中存在诸多弊端,过多的连累效率“梗塞”——零件昂贵,生产线僵硬,研发缓慢。

有了这样的对比,我们就会知道如何高价凝聚真正的汗水、创新和品质,以及哪些韭菜是用“品牌”的光环割的。

本文来自微信微信官方账号“星海情报局”,作者:星海老局,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com