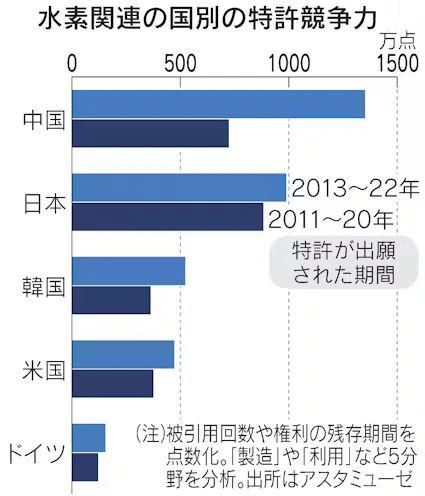

最后,日本比中国先进的技术被完全超越。

与中国相比,日本最后一项技术优势,已被中国完全超越,这项技术就是氢能技术。

2025 年 6 月日本经济新闻社旗下的日本经济新闻社 Astamuse 根据机构发布的专利竞争力报告, 2013-2022 年间全球约 18 在氢能制造、储存、运输、安全管理四个核心领域,万项专利评估均位居世界第一。但在 2011 — 2020 在年度评估周期中,日本仍然可以保持领先地位,现在,这一优势已经完全消失。

按国际能源署执行 2024 年度统计数据显示,中国氢能消耗量达到 3650 万吨 / 年度,占全球总数 消费规模不断扩大的33.7%。这一数据链证实了日本对华技术优势的最后一次全面瓦解。

事实上,日本的氢能技术很先进,但是这次他们并没有输在技术上,而是倒在了战略路线的选择上。

2017 2000年,日本提出了《氢基本战略》,准备通过氢能的发展,在新能源领域击败中国。然而,这一战略在指向过程中存在三大偏差。

第一,日本的使用场景选择移位。20年来,日本政府花费数千亿日元大力发展燃料电池乘用车,但截至目前 2024 每年我国实际推广量不足 8000 车辆,平均单站服务车辆数量只有几辆。 2.3 台湾。另一方面,中国选择发展氢能重卡,2024 年度市场保有量达到 1.2 占全球市场份额的万台 76%。

二是技术路线的封闭固化。在全球范围内垄断丰田等企业 83% 专利垄断是氢能电池专利的优势,但专利垄断和封闭是错误的。这些公司甚至拒绝在中国共享技术,这直接导致电解槽等关键技术难以传播。日本只有旭化成、东芝等少数企业参与R&D。而且中国电解槽制造商从中国 2021 年不足 50 家猛增至 2024 年 200 家庭,形成充分的竞争生态。

最终,成本控制完全失控。虽然日本的氢能技术非常先进,但是高价值带来了高成本。单座建造日本加氢站的成本高达 5 亿日元,约 2500 万人民币,),是充电站的, 20 中国在三年内通过大规模生产将成本降低到日本的四分之一。更加讽刺的是,日本开发的 70MPa 高压储氢罐使储氢系统占全车成本 中国商用汽车所采用的低压储氢路线成本仅为40%。

中国超车的核心在于产业逻辑的全面推动。制造端形成压倒性优势,中国公司电解槽产能占全球。 60%,绿氢厂的设备成本只有欧洲公司的四分之一。2022年,政策协调加速 2024年《氢能产业发展中长期规划》推动绿氢产能超速发展,2024年 年度实际产量达到 32 万吨,远超原定 10 万 -20 规划目标万吨。

应用端导向工业刚需,宝武钢铁集团氢基竖炉、河钢集团氢冶金等工业项目贡献超群。 50% 氢能需求,而日本仍将需要氢能, 30% 资源投入家用燃料电池等低效场景。更具讽刺意味的是,由于当地加氢站建设滞后,日本引以为豪的燃料电池乘用车技术(2023年) 年仅 162 座),造成 2024 年销量仅 697 车辆,不足中国氢能重卡单月销售。

日本氢能产业链的系统性崩溃正在导致产业崩溃。三菱重工等公司被迫退出电解槽市场,旭化为尖端。 PEM 由于成本过高,电解技术难以商业化。更加严重的是,日本在燃料电池汽车领域 67% 由于专利在应用领域的萎缩,已经成为“沉没成本”,而丰田第三代燃料电池系统已经成为商用车领域的尝试,已经被中国占据。 76% 现实抹杀了市场份额。由于成本劣势,日本进口液氢计划停滞不前,其当地的灰氢技术路线被中国绿氢碾压-中国绿氢制备成本仅为 2.3 美金 /kg,而且日本进口液氢的成本高达 11.5 美金 /kg。在欧洲能源巨头降低氢产量目标的同时,日本最终的技术输出渠道也被切断。

事实证明,工业技术和整个行业的压力才是真正的压力,实验室参数的精致终究无法抵挡亿吨使用的磨炼。在日本,提高燃料电池的使用寿命需要20年。 3 一万个小时,却未能阻止中国使用。 2800 全球氢能格局万吨年消费重建。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com