另辟蹊径:日本NIL和中国LDP,谁能撼动ASML? EUV?

大家都知道,光刻技术是当代半导体生产的关键,它直接关系到芯片的性能、尺寸和成本。荷兰的ASML在这场技术竞赛中,凭借其极紫外线光线(EUV)光刻技术占据着无可争议的霸主地位。然而,最近,国内外媒体和网络不断曝光佳能通过纳米压印光刻。(NIL)以及中国通过激光驱动等离子体(LDP)技术对ASML的挑战,在业界再次引发了光刻机之争。

那问题来了,以佳能为代表的日本NIL和中国LDP,谁更有可能成为ASML最现实、最强大的挑战者?

为什么ASML在EUV中独树一帜,积累了深厚的堡垒?

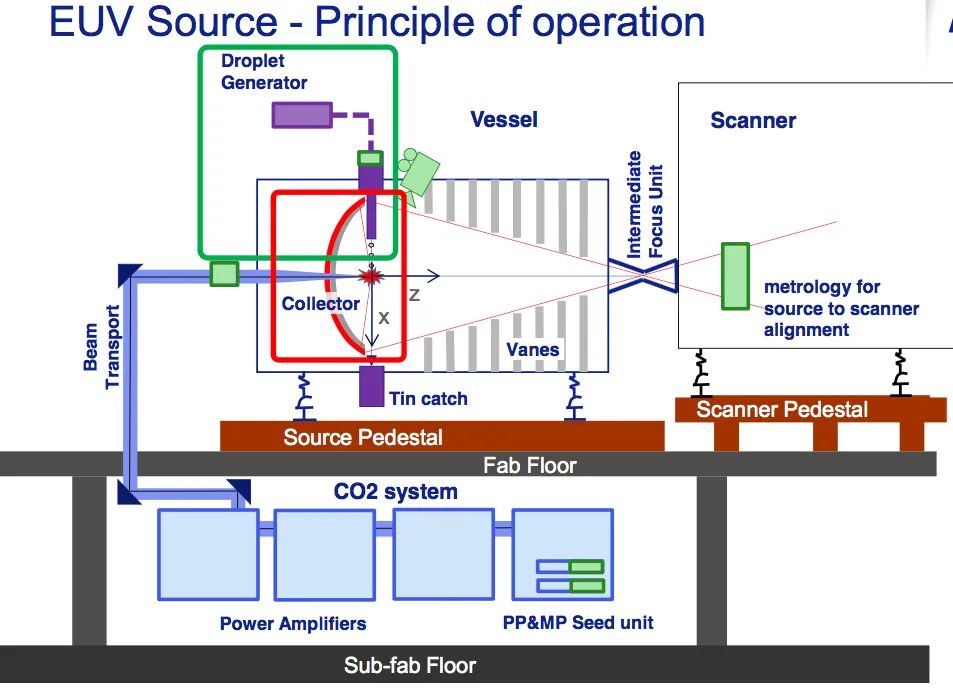

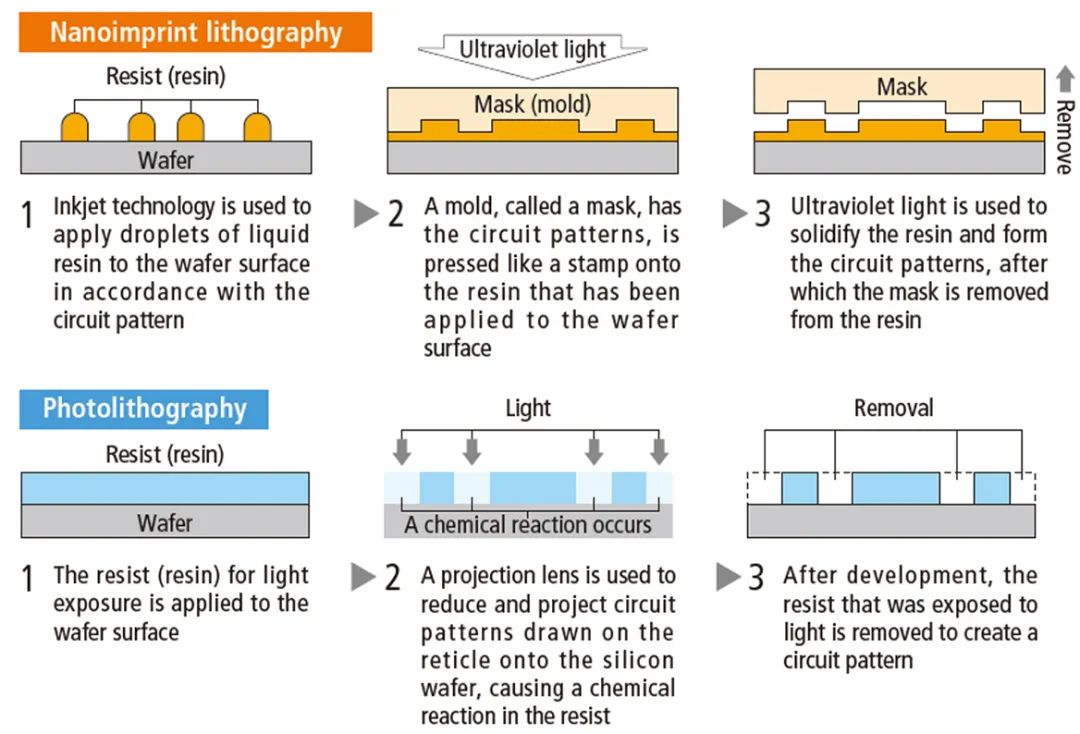

提到ASMLEUV光刻机,首先从技术层面来看,其技术的核心是利用13.5纳米波长的极紫外线,通过激光驱动等离子体。(Laser-Produced Plasma, LPP)生成灯源,将复杂的电路图案投射到硅晶圆上。这个过程涉及每秒向真空室喷射5万滴熔化锡珠,经历两次激光冲击:第一次弱激光将其挤压成薄饼,第二次强激光将其气化为高温等离子体(温度高达22万摄氏度,约为太阳表面温度的40倍),然后发射EUV光。接着,光源通过超光滑的多层反射镜聚焦,直接乘载芯片蓝图的掩膜版,最终将图案蚀刻到涂有光刻胶的晶圆上。

然而,这只是EUV技术复杂性的一个角落。为了实现稳定的光源导出,需要准确控制激光的强度、脉冲频率和目标锡珠的大小和位置。EUV光容易被吸收,所以整个光路必须在超高真空中进行,并使用特殊的多层涂层反射镜进行反射和聚焦。这些反射镜的表面精度需要达到原子等级,任何细微的缺陷都会影响成像质量。

更重要的是,上述ASMLEUV技术不是一蹴而就的,而是经过几十年的研发和投资,解决了无数的技术问题,实现了商业化,给ASML带来了当今市场上独特的优势。例如,它支持7纳米及以下工艺,分辨率极高,满足了现代芯片对微型化和高性能的需求。

除了上述技术积累之外,ASML的堡垒也体现在其对全球产业链的有效整合和控制上。光源、光电器件、精密轴承等EUV光刻机的许多关键部件都来自世界顶级供应商(光源依赖于美国Cymer公司,镜头依赖于德国Zeiss等)。).ASML通过与这些供应商建立长期稳定的合作关系,并投入资金支持他们的研发,形成了一个高度依赖ASML的生态系统。这种复杂的供应链关系使任何想要进入EUV领域的竞争对手不仅需要拥有强大的技术积累和实力,还需要能够整合世界顶级资源,短期内难以想象构建类似的供应链体系。

最后,从行业的角度来看,为了在激烈的市场竞争中保持领先水平,台积电、三星、英特尔等世界领先的芯片制造商不得不选择最先进的工艺,这离不开ASML的EUV光刻机,这使得ASML和客户构成了深度绑定和不可动摇的依赖网络堡垒。

事实上,EUV就更不用说了,即使在相对成熟的工艺节点,ASML在DUV(深紫外线雕刻)领域也拥有领先的技术和广泛的客户基础,其设备仍占据90%以上的市场份额,这再次证明了ASML在整个雕刻市场上具有很强的竞争力堡垒。

另辟蹊径,NIL和LDP的好坏分明。

正是基于上述ASMLL。 EUV的深度积累和高堡垒决定了其他厂商几乎不可能用同样的技术路线取代或追赶,只能另辟蹊径。这也是佳能NIL和中国LDP技术路线最近在业内引起强烈反响和争议的主要原因。

值得注意的是,由于NIL和LDP在光刻领域的应用是第一次,所以在这个阶段很难谈到与ASMLEUV在生态和市场上的比较,只能从各自的技术层面来看它们的优劣。

我们先来看看佳能的NIL。该技术是一种非光学光刻方案,通过物理模板直接将电路图案印在晶圆上,跳过了传统光刻的光源投射等步骤。其工艺包括用电子束刻制高精度母版,在晶圆上滴注液体树脂,用模具压制图案,然后用紫外线固化树脂。

NIL的设备结构相对简单,因为它跳过了传统光刻的光源投射等步骤。在降低设备体积和技术门槛的同时,其理论制造成本和能耗远低于EUV(佳能声称NIL设备成本低于EUV40%,约1500万美元,能耗仅为EUV的1/10)。如果能够成功实现大规模量产,NIL有望显著降低芯片制造成本和运营成本。从而为更广泛的应用提供经济可行的解决方案。

此外,由于NIL通过物理接触转移图案,其分辨率原则上仅受模板精度的限制。随着纳米加工技术的发展,制造更高分辨率的模板变得可行,这为NIL未来超越EUV分辨率的概率留下了想象空间。

所谓的东西总是有两面性的,尤其是现有技术的新应用。与上述优势相比,NIL的劣势相当明显,相互关联密切。

其中最致命的弱点是模板上的所有细微缺陷都会直接转移到晶圆上,导致整个晶圆报废。然而,制造大规模、无缺陷的纳米模板本身就是一个巨大的挑战,如何防止在印刷过程中引入新的缺陷也非常重要,这增强了工艺的复杂性。此外,还需要考虑高精度模板的制造成本和使用寿命。

第二,由于现代逻辑芯片一般都是多层结构,所以需要非常高的纳米固层对准精度,但是在NIL工艺中,由于是物理接触,如何保证每一层都与前一层对齐是一个非常复杂的问题,尤其是面对越来越复杂的3D芯片架构,例如,NIL的对准精度在制造前端CPU或GPU时,可能不能满足5纳米以下的固层要求,这样就限制了它在逻辑芯片应用领域。

或许正是由于上述缺陷和制造工艺的复杂性,NIL目前的生产效率远远低于EUV(据报道,NIL目前的吞吐量仅为每小时110片晶圆,远低于EUV的170-220片晶圆),这严重限制了其在大型芯片制造中的应用和竞争力。

类似于佳能NIL在光刻领域的应用,中国的LDP在光刻方面也有着不可避免的两面性。

具体到LDP(激光驱动等离子体),它是一种13.5纳米波长的EUV光,通过激光诱导放电电离锡或其它材料,与ASMLLPP技术相同,它是一个光刻类别,这也是它与佳能NIL最本质的区别。

与ASML的EUV相比,LDP不需要覆膜版(避免了昂贵的覆膜版设计和制造阶段),可以显著降低芯片研发的成本和周期,同时为小批量、定制的芯片生产和快速的原型设计提供了极大的便利。例如,LDP可能会在小规模定制市场找到立足点,如物联网芯片或模拟芯片。这些领域对生产效率要求较低,但对设计灵活性要求较高。

另外,由于LDP和ASML的LPP技术是同一类光刻,理论上可以利用现有的EUV生态(如光刻胶、掩膜工艺等),降低产业转换成本。

但是祸西福所靠,福西福所伏。正是因为LDP和ASML的LPP技术都是光学光刻的范畴,所以走和ASML EUV直接竞争的路线,LDP的劣势也更加明显,或被放大。

例如,由于激光波长衍射极限的限制,传统的LDP技术很难实现EUV等级的分辨率。虽然通过一些先进的激光技术(如双光子聚合等)可以提高分辨率,但是制造最先进的逻辑芯片所需的精度仍然存在较大差距。根据哈尔滨工业大学2024年发表的一项研究,其LDP灯源功率仅为80W,远低于ASML的250W行业标准。

此外,激光逐点扫描的写入方式决定了LDP的生产效率很低,不能满足大规模集成电路制造的需要。即使同时写入多束激光,其效率也远不如基于掩膜的雕刻技术。

更不确定的缺点是LDP需要开发高精度光学系统(如亚纳米镜面)和控制软件的无缝集成,而这些核心部件(如镜头、灯源部件)和控制软件仍然部分依赖进口,更不用说与完善的LPP技术相比,LDP缺乏完善的生态系统,如系统、材料和工艺流程,需要大量的R&D和投资来建立。若加上上述依赖进口可能出现卡脖子的风险,建立LDP生态系统可能是相当困难、缓慢、费时费力的。

NIL和LDP谁更胜一筹,积步甚至千里?

上面,不难看出,无论是佳能的NIL,还是中国的LDP技术路线,与现有的ASMLEUV相比,都是好的还是坏的。所以作为挑战者,谁的技术路线更有可能获胜呢?

首先,NIL的核心目标是实现高分辨率的图案转移,这与制造高性能、高集成度的先进芯片的需求密切相关。虽然NIL的测试集中在缺陷、制造工艺和生产效率上,但其解决方案路径相对清晰,如提高模具耐久性和压印速率,可以逐渐接近EUV的吞吐量,佳能可以利用其光学机械技术的积累,逐步突破这些挑战。

说到佳能在光学和机械技术方面的积累,这里需要补充的是,佳能作为世界知名的光学设备制造商,具有悠久的光学技术研发历史和强大的精密制造能力,为其NIL技术的研发和产业化提供了坚实的基础,如佳能在光学领域积累的经验(如镜头设计、精密控制等)。),可以参考NIL设备的开发。更重要的是,佳能曾经是光刻机市场的参与者(20世纪90年代曾经是DUV光刻机的领先供应商之一,其技术背景不容小觑),对芯片制造技术有一定的了解,有利于其NIL技术更好地满足行业需求。

另一方面,LDP,除了更复杂的挑战之外,比如灯源需要达到工业级功率(超过188W)、光学系统需要亚纳米精度,控制软件需要无缝集成等。,这涉及到多学科协同,技术门槛远高于NIL,实现路径不明确。更重要的是,像佳能这样的相关技术缺乏深厚的积累。

第二,从行业商业化的角度来看,佳能NIL已经迈出了实验室,进入了商业化的早期阶段。例如,据《经济学人》报道,其设备已于2025年3月存储芯片(例如3D) NAND)并且应用于显示器领域,而TSMC的检测进一步验证了其可行性。佳能声称其NIL设备已经实现了每小时130片晶圆的吞吐量(2025年初的数据),并计划在2026年增加到180片晶圆,逐步接近EUV水平。

相比之下,中国的LDP技术还处于研发阶段。虽然哈尔滨工业大学等机构在光源技术上取得了一定的突破,但距离展示完整的光刻系统,可用于工业量产,提供可靠的量产吞吐量和良率数据还有很长的路要走。至于2025年第三季度试产的目标,公开信息有限,其可行性和最终工业应用能力仍有待观察。

第三,从生态系统的角度来看,NIL本质上是一种基于晶圆的制造工艺,其工艺在很多方面与传统的雕刻技术相似,如涂胶、显影等步骤,很容易被现有的芯片制造生态系统所认可,这意味着芯片制造商在引入NIL技术时,可能不需要对现有的生产线进行大规模改造,从而降低了导入成本和风险。当然,我们还没有把佳能作为世界光学和成像技术的领导者,它有很强的品牌影响力和技术基础,包括与TSMC等厂商合作顺畅、供应链整合能力强的因素。相比之下,中国LDP作为一种类似于现有EUV技术路线但又不同的前沿技术,其生态系统的建立需要从基础研究、材料、零部件、设备制造到技术验证等环节的长期投入和协同发展。它的难度和时间可能比我们文章中描述的要大。

最后,考虑到非市场和技术因素(这一点恐怕更重要),佳能NIL面临的外部环境相对宽松,对行业交流和国际合作的限制较少,有利于整合全球资源,加快技术发展。另外,佳能将NIL定位为ASMLL。 EUV的补充主要集中在成本敏感的应用和特定的工艺阶段,而不是直接替代EUV,这可能有助于降低市场阻力。然而,中国的LDP技术面临着更复杂的外部环境,尤其是在关键技术和零部件方面,这无疑会增加其R&D和工业化的难度。然而,中国政府的半导体自给政策(如“十四五”规划)和数百亿资金投入,可能会给LDP提供长期支持。

写在最后:所谓积累步骤甚至千里。ASML在EUV领域的不可动摇地位来自于几十年的技术积累和不断创新。面对NIL和LDP的考验,ASML也不是没有回应。下一代高值孔径(High-NA)EUV光刻机已经开始交付,分辨率可以达到2纳米以下,这将进一步拉大与竞争对手的差距。

通过这种方式来衡量佳能的NIL和中国的LDP技术,我们认为,在现阶段和可预见的未来,佳能的NIL更有可能在特定领域和特定应用领域对ASML进行测试。相比之下,中国对LDP技术的探索,更像是专注于长期战略布局,旨在突破技术封锁,实现自主可控。到底谁能在未来的光刻技术竞赛中占据更有利的地位,时间和市场都会给出最终的答案。

本文来自微信公众号“班门弄斧”,作者:孙永杰,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com