【复合材料信息】可以破坏复合材料结构的建模和表征。

利用预测工具CZone模拟复合材料的轴向挤压响应,为复合材料在汽车中的应用提供了有价值的洞察。

在汽车行业严格遵守燃油经济法规,降低碳排放要求的推动下,乘用车结构制造中复合材料的用量不断增加。值得一提的是,复合材料的冲击结构越来越受欢迎,尤其是用碳纤维增强聚合物。(CFRP)由此产生的碰撞结构,在跑车应用中,每个单位质量的吸能能力都给人留下了深刻的印象。

与各向异性的金属构件相比,当挤压前沿长度移动时,承受轴向压缩力的复合材料会从一端逐渐分解到另一端,这些构件在碰撞过程中通过各种弯曲和弯曲机制发生塑性变形,然后在碰撞过程中吸收动能。在高轴向冲击载荷事故中,这些结构通过损坏机制有效地损耗能量,从而减少了由此产生的巨大加速度和力。

但是,复合材料在挤压过程中的行为十分复杂,涉及到纤维与周围基材之间各种复杂的微交互。另外,对冲击下的复合材料行为进行精确、方便的分析,一直是一个大问题,限制了复合材料结构在道路车辆中的广泛应用。由于复合材料结构失效模式复杂,传统的有限元分析(FEA)该工具在准确描述复合材料结构失效机制方面面临挑战,阻碍了对其冲击行为的模拟,为道路车辆开发了经济高效的碰撞结构。

为了解决这个问题,HRC(恒瑞公司,中国上海)旗下的轻量化工程咨询公司,致力于FEA Engenuity Ltd.达索系统(法国巴黎)(英国西萨塞克斯) Abaqus-Explicit FEA 该软件系统创建了一个附加应用程序。这款名为CZone的App是近十年开发的,专门为复合材料行为的精确模拟撞击场景而设计的。它使用非线性显式 FEA 实现这个目标的方法。

CZone满足了高级挤压模拟复合材料吸能结构的迫切需要。Engenuity UK 的技术主管 Ian Coles 解释说:“通过精心开发,它填补了在碰撞场景中测试和观察复合材料的吸能性之间的差距。有必要了解和可靠地预测更大规模碰撞事故中复杂结构的相互作用和稳定性。”

背景为CZone

Coles表示,FEA领域一直在努力开发可靠的复合材料冲击模拟工具。尽管使用了 LS-Dyna、PamCrash和Radioss 然而,在复合材料结构的整体长度和挤压前沿材料碎片吸收能量的区域,仍然很难有效地处理和预测故障的综合解决方案。”他说:“即使是复合材料手册, CMH-17 同时,防撞性能工作组也遇到了使用传统代码的困难,值得注意的是,它们依赖于非物理参数变量,并产生了极具争议的力结果。”

“传统规范对元件尺寸、触摸定义、负载-通过曲线和挤压前沿软化参数非常敏感。”他继续说:“因此,这些方法不适合预测和分析,需要开发新的方案,这促使我们开发CZone。”

CZone 将“挤压应力”视为复合材料独特的力学性能。当复合材料结构的一段受到冲击时,这种挤压应力可以提供持续的阻力,作为车辆。 FEA 复合材料在模型中的撞击结构的其它部分的输入力。

Abaqus/Explicit 在FEA手机中,CZone 可以将挤压应力和已经纳入Abaqus Damage其他复合材料失效模式(用于纤维增强复合材料模型)相结合,在挤压区生成模块力建模。

开发CZone数据

从材料的物理测试开始,CZone的产品开发过程需要一种全面的材料表征方法,然后表征到材料的物理测试。 FEA 材料卡片。在这个阶段之后,将产生零件。 FEA 模型,随后,该模型被用来增强使用CZone开发的零件的材料铺装,并通过这些测试的材料属性开发高效安全的零件,从而吸收需要吸收的能量,达到所需的减速水平。

挤压应力力学性能的确定,Engenuity 物理挤压试验是在复合材料样品中进行的,样品是用水枪从选定的层压结构的平板或片状中切割出来的。这些样品是专门为挤压试验设计的,一端切成锯齿形,从而启动挤压过程。

采用定制设计的测试夹具进行挤压测试,该夹具可用于各种载入设备,例如 Instron材料冲击试验系统(英国白金汉郡) Engenuity 定制高能落锤。在挤压过程中,测试夹具提供横向约束力,以避免弯曲,并有助于在不影响后续挤压响应的情况下排出受损的碎渣。在不进一步检测子部件或最终部件的情况下,这些检测产生的材料挤压值与最终复合材料部件无关,因此可以用来预测任何结构行为。

"为实现最佳吸能,推进的挤压前沿必须沿复合材料构件的长度不断推进。”Coles 解释说,“为了有效、可靠地设计和模拟安全冲击结构所需的运行物理,需要全面了解层压材料的行为。典型的复合材料冲击结构样品由高韧性碳纤维(或玻璃纤维)和热固性或热塑性基材制成,按0。°、90°、 45° 和 -45°为了获得最佳的机械性能(取决于其它外部载入状态),形成准各向异性层压板。

经过物理测试,以表征层压板的挤压性能,需要进行数据处理,才能生成。 Abaqus/Explicit FEA 移动电话中使用的材料具有特定的挤压应力值,保证了层压板材料的挤压行为在后续的虚拟仿真和分析中得到准确反映。

复合材料抗压结构设计

在开发车辆碰撞系统的复合材料抗压结构时,必须深入分析材料特性、形状设计、层压板厚度、纤维取向等关键参数。冲击结构通常由多个部分组成,每个部分在挤压过程中都表现出独特的行为。

“挤压区是指部件中受阻碍物影响的部分,并延伸到影响停止的部分。它在定义整个复合材料结构的整体行为中起着最关键的作用。”Coles表示,“在碰撞事故中,这个挤压区发生了大部分的能量吸收和损耗。”

他补充道:“这里的结构设计需要保证撞击结构的一致性和有效的变形和能量分散,从而为车辆提供所需的减速,保证乘客免受伤害。为了确保结构在各种冲击情况下按预期运行,需要仔细分析和测试。”“部件挤压区内各种故障模式的综合影响,以及系统在挤压区外的行为,都必须考虑。”他建议说,“这涉及到模拟面内层压板的故障和固层分层,以确保结构能有效降低冲击力。”

CZone起着作用

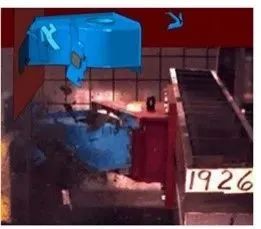

为了证明CZone软件的能力,创建了一系列专门的锥形测试样品,模仿汽车碰撞结构的尺寸和形状,包括截面变化、镶嵌件和埋孔在这种结构中的常见特征。一个重960公斤的滑轮以10毫米/秒的速度挤压这些物体,从而模拟冲击场景中的复合材料行为。

样品测试的目的有两个:第一,测试必须表现出与挤压力的相关性。对于组件的不同层,挤压力发生在稳定的挤压前沿;其次,必须能够预测远离冲击前沿的结构故障。在设计耐碰撞复合材料结构时,除了要考虑基本的挤压前沿外,还要考虑结构损坏或失效的可能性。”Coles说,“这些地区的结构损坏或失效会损害结构的吸能。突然间断裂的情况下,随后对结构的侵入程度更大,进一步吸能的潜力将丧失。”

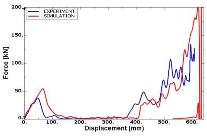

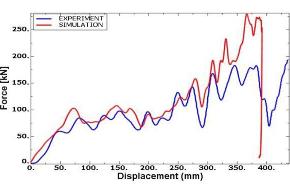

针对第一种情况,对各种叠层进行了多次检测,并对碰撞过程中产生的挤压力进行了评估。总共评估了15。 预测挤压力是通过CZone设计的差异叠层来计算的。测试结果与预测行为密切相关,显示降速力在10%以内。

为满足第二组的需要,必须确保对远离主冲击区的潜在故障点有深入的了解。因此,Engenuity 复合材料锥体是由CZone制成的,特别是在离初始挤压区一定距离的地方失效。通过逐渐增加材料的厚度,他们可以稳步增加挤压力,直到主冲击区后面的结构无法承受不断增加的负荷,导致故障。施加力造成结构失效的点与估计值十分一致,与实际测试相差不到10mm。

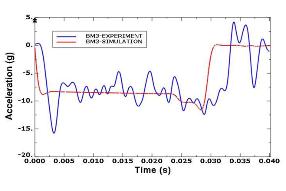

分析团队和CZone的任务是进行最终测试,这涉及到将锥体设置为与冲击方向成为一个 30°角落。这个测试需要在整个碰撞事故中逐渐挤压,并且使重约960kg的滑轮以10m/s的速度,按30m/s°在受控停止之前,角向锥体移动。为进行比较,仍然按30进行比较。°在滑轮撞击中,角向锥体移动,评估 0°锥体的偏移设计。

“通过比较物理测试和模拟数据,结果表明,由于锥体及其支撑结构在碰撞事故中出现了早期的破坏性断裂,物理测试和模拟显示出最小的挤压响应,因此观察到滑轮的速度极小。”Coles 解释道。

对于主检测来说,一个更复杂的锥体结构——类似于之前的结构,但CZone是用来承受载荷视角的,同时可以产生足够的挤压力,然后可以通过控制安全停止滑轮——承受 30°碰撞视角。

“虽然与第一次测试的碰撞视角相似,但在物理测试和模拟中有明显的挤压,产生的挤压力阻止了滑轮的控制。”Coles 强调,“这与前面的例子有明显的吸能差异,渐进挤压产生的持续阻力导致整个事件的反冲能力增大。”

“要是没有 CZone 为了准确地预测挤压力,过渡区结构中的材料铺层是不可能承受这些冲击的。Coles 补充道。

试验结果

CZone 该技术证明了它与汽车碰撞结构的物理测试有很高的相关性。“通过结合测试的挤压应力特性,CZone 能准确模拟复合材料结构与冲击体之间的挤压响应。Coles 强调,“对各种复合材料冲击结构和负载条件的广泛测试表明,模拟结果与实验测试数据有很强的相关性。”

这一关联能有效地预测挤压响应,并能准确地预测挤压前沿区域的损坏和故障。将 CZone 技术集成到 Abaqus/Explicit FEA 在手机中,对具有严格耐撞性和吸能要求的大型复合材料结构的设计作出了巨大贡献。「由于各行各业越来越依赖于分析和模拟工具的设计优化,CZone 该技术为这种汽车结构的发展提供了宝贵的洞察。”Coles 总结道。

原文链接:https://www.compositesworld.com/articles/modeling-and-characterization-of-crushable-composite-structures

免责声明:中国复合材料协会微信微信官方账号发布的文章仅用于复合材料理论知识和市场信息的交流与分享,不用于任何商业目的。如果任何个人或组织对文章版权或其内容的真实性和准确性有疑问,请尽快联系我们。我们会及时处理。

继续滚动阅读下一个轻触阅读原文。

学会向上滑动中国复合材料,看下一个。

原标题:《复合材料信息》可破坏复合材料结构的建模与表征》

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com