MSA问题1专家解答1: 100%全检,为何仍有不合格产品流出?

在生产过程中,不合格产品的流出一直是企业面临的重大挑战之一。为了降低风险,很多企业选择100%全面检查产品,希望通过这种方式保证所有流出的产品都合格。然而,在实践中,我们经常发现,即使进行了全面检查,不合格产品的流出也不能完全消除。这到底是为什么?

问题的根源通常是一个被忽视的环节:检测系统的下降。检测系统不仅仅是一个检测仪器,它包括设备、人员、方法、夹具、环境等因素的综合作用。正是这些因素的共同影响,使得测量结果不可避免地存在波动和错误判断的风险。即使检测仪器准确,如果检测系统存在整体问题,仍然会出现错误的判断。

了解这些内容,不仅可以帮助企业提高检测的有效性,而且可以提高生产过程,从源头上减少不合格产品的产生和流出。

检测系统是什么?

检测系统在制造业中起着至关重要的作用,因为我们总是需要通过检测仪器来判断商品是否符合标准。

检测系统叫什么?

您可能会说,什么是检测系统?简而言之,检测系统不仅仅是一种仪器,它包括所有参与测量过程的元素:仪器、操作人员、使用方法、软件和环境。这类元素的共同作用,构成了我们所说的检测系统。

为什麽我们要研究检测系统,而不仅仅是仪器本身?

因为在实际测量中,各种因素的集合决定了数据的真实性和测量结果的稳定性。这包括设备的准确性、操作人员的技能、是否使用得当、软件的支持和环境因素。如果不同的人在测量过程中操作结果有很大的差异,或者同一个人在不同时间的测量结果有很大的误差,这意味着测试系统可能存在问题。

通过100%的全面检查,我们能保证每个产品都合格吗?答案不一定。这就是为什么我们应该对检测系统有深刻的理解和分析。通过对测量系统的分析,不仅可以确定测量的准确性,还可以保证测量过程的稳定性,从而提高整个生产过程的稳定性和质量。总而言之,测量系统分析可以帮助我们更全面地了解和优化生产过程,确保产品质量符合标准。

下降和变差的源头是什么?

我们来讨论一下制造领域的一个常用术语——“下降”。你可能会认为,当同一个对象用同一个检测仪器测量几次时,每次的结果应该是一样的,对吧?但事实上,每一次测试的结果都会有所不同,这就是我们所说的“下降”。

下降意味着即使在理想条件下,在重复执行同一测量任务时,结果也会发生变化。这起伏可能是由于设备性能的不同,也可能是由于操作人员的不同,测量方法的细微差别等因素造成的。在制造和质量控制过程中,这些变化和不一致是一个必须认真对待的问题,因为它直接关系到产品质量是否会出错。

由于下降是不可避免的,我们需要研究测试系统中的下降程度和可能导致的错误范围。了解这些信息对我们制定产品检验标准和流程能力的要求极其重要。通过对测量系统下降的准确分析和控制,可以更有效地保证产品质量,减少错误判断造成的成本和效率损失。

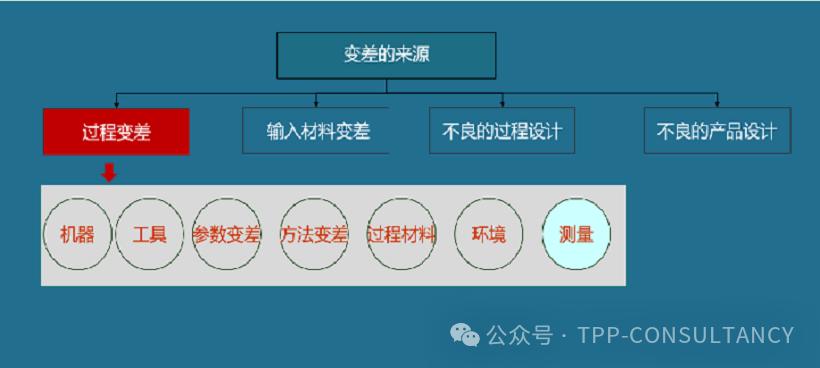

在讨论生产过程中的下降时,首先要了解的是“总下降”的概念,即生产产品时可能遇到的尺寸波动。这产品设计、工艺设计、原材料质量波动、制造工艺本身的变化等因素都可能导致起伏。

生产过程中的变化一般是由五个因素引起的:“人、机、料、法、环”(即操作人员、机器、材料、工艺方法和环境)。例如,如果机器老化或操作人员技术不一致,产品尺寸可能会发生变化。各种因素的结合会导致我们所说的过程下降。

理解过程下降的重要性在于,它帮助我们通过检测系统来捕捉这些变化。测试系统本身也会引入下降,比如仪器精度、自然条件等因素,可能会影响测量结果。因此,我们观察到的总体下降实际上由两部分组成:过程下降和测试系统下降。

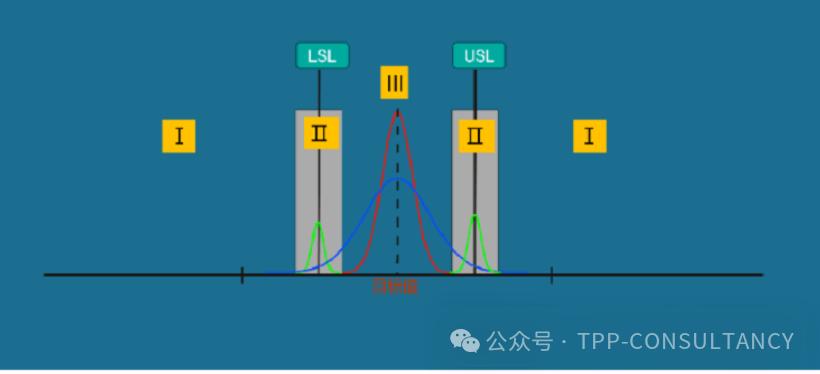

这种衰落的出现,意味着生产出来的产品可能会落到不同的质量区域。如果我们把产品的公差范围分为三个区域:一是远离公差范围的不合格产品,三是完全在公差范围内的合格产品,二是处于公差边界的灰色区域。在这个灰色地带,由于检测系统的下降,商品可能会被误判。

例如,如果一个产品的尺寸正好处于公差上下限的边缘,那么50%的概率可能被判定为合格,50%的概率被判定为不合格。在这种情况下,检测系统的准确性和可靠性尤为重要,因为它直接影响产品质量的判断和企业的运营效率。

总之,保证产品质量,提高生产效率,是了解和优化检测系统和生产过程中下降的关键。通过精确的测量和持续的过程改进,我们可以最大限度地降低错误判断的风险,确保每个产品都符合质量标准。

实行100%全检,仍然难以保证产品质量,怎么办?

为什么100%全检也难以保证产品质量?

在制造业中,产品质量的控制尤为重要,但即使实行100%全面检查,也不能保证所有产品都完全符合标准。这就是根本原因是检测系统本身存在的下降,即使是最精确的测量仪器也不能完全消除偏差。。也就是说,即使产品经过全面检查,仍有可能有不合格的产品流入市场。

2. 怎样在不增加内部成本的情况下,减少不合格产品的流出?

所以,怎样在不增加内部成本的情况下,减少不合格产品的流出呢?第一,即使公差线更严格,直观的方法也是缩小产品的公差范围。这样做确实可以减少不合格产品的流出,但同时也会导致一些本该合格的产品被误判为不合格,从而导致资源浪费和成本上升。

为有效地解决这一问题,我们可以从两个方面着手:

1、改进检测系统:通过使用分辨率更高的检测仪器,选择更准确的测量方法和培训经验丰富的操作人员,可以显著减少测量过程中的灰色区域,即测量误差。

2、提高制造工艺的能力也很重要:若工艺能力足够强,即制造工艺下降较小,产品质量将更集中在目标规格上,从而降低错误判断的可能性。

通过改进制造技术、提高原材料质量或调整生产工艺等多种方法,可以实现工艺能力的优化。在这个过程中,理解检测系统的下降对于设置合理的生产公差极为重要。如果有效控制检测系统的下降,我们可以更准确地确定产品是否真的符合质量标准,而不仅仅依靠严格的公差限制。

3、了解检测系统的基本要求也是保证产品质量的关键:为了准确捕捉产品的细微变化,合适的检测系统应该具有足够的分辨率和敏感性。分辨率是指测量仪器可以检测到的最小变化量,而敏感性则涉及测量仪器与被测物体之间的相应关系。

4、稳定性也是检测系统的一个重要方面:在各种操作条件下,稳定的检测系统应该能够提供一致的结果,这通常需要系统的统计控制,以确保测量过程遵循一定的统计分布,从而帮助我们准确地评估过程能力。

因此,在制定公差和测试标准时,了解测试系统和制造过程的下降是非常重要的。这不仅有助于我们设定合理的质量控制标准,还可以最大限度地减少不合格产品的流出,而不牺牲成本效率。通过充分考虑测量仪器成本和测量特性的重要性,我们可以找到最佳的质量控制平衡点,保证客户满意度,同时保证生产效率和经济效益。

本文来自微信微信官方账号“TPP管理咨询”,作者:TPP管理咨询,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com