双策略固态电解质助力全固态钠电池攻克低温性能难题

在全球低碳储能需求持续攀升的背景下,高性能且环境友好的电池技术成为科研领域的核心方向。钠离子电池凭借钠资源储量丰富的优势备受关注,采用钠金属负极更能显著提升其能量密度。不过,传统液态电解质存在易燃易爆的安全风险。固态聚合物电解质,尤其是聚环氧乙烷(PEO),因具备良好的加工性能和界面相容性,被视作理想的替代方案。但长期以来,它在室温及低温环境下离子电导率大幅下降、界面稳定性不足等问题,制约了实际应用,往往需要在50–70°C的高温条件下运行,或者依赖液态电解质浸润才能正常工作。

近期,广东工业大学芮先宏教授与中国科学技术大学余彦教授团队携手,借助电解质-界面协同工程策略,成功研发出一种无液态成分、性能优异的PEO基复合固态电解质。该研究引入高含量的丁二腈(SN)作为增塑剂,与PEO协同构建起双路径离子传输网络,使电解质在室温下的离子电导率达到2.75×10−4 S cm−1。同时,以二氟(草酸)硼酸钠(NaDFOB)作为原位成膜添加剂,与人工构筑的NaF界面层相互配合,在钠金属表面形成了稳定且富含无机物的杂化固体电解质界面(SEI),有效抑制了电池内部的有害副反应。基于这种电解质的对称电池,在室温下实现了超过1500小时的稳定循环;全电池在2C倍率下循环1000次后,容量保持率高达91.2%。尤为值得一提的是,该电池在-5°C的低温环境中依然能够稳定运行,展现出在宽温域应用的巨大潜力。相关研究成果以“Dual-Conduction Polymer Electrolyte and Stable Interphase Engineering for Room-/Subzero-Temperature, Long-Cycling All-Solid-State Sodium Batteries”为题,发表在《Advanced Materials》期刊上。

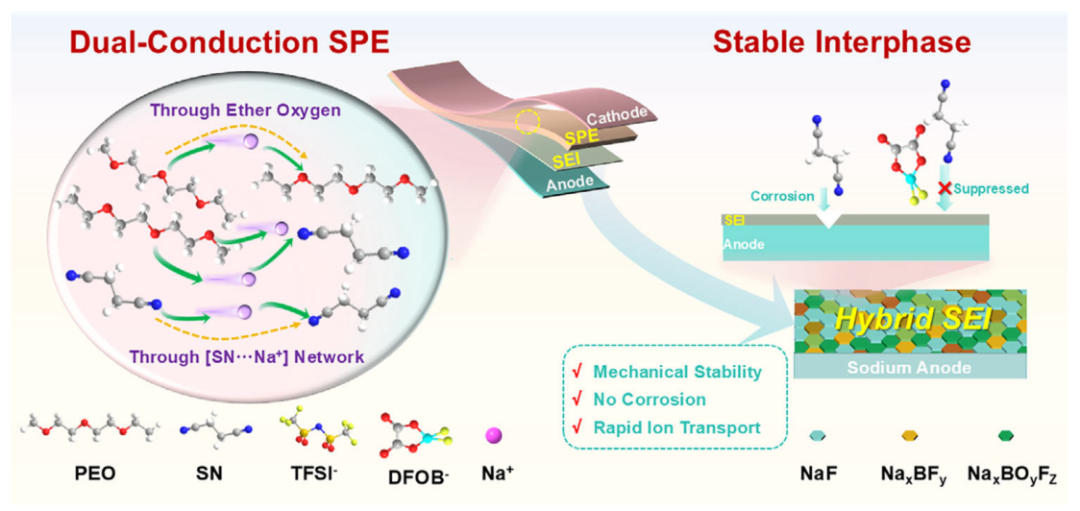

研究团队首先通过示意图(图1)阐述了整体的电解质体系与界面设计思路。该体系中,PEO链借助醚氧基团传输钠离子,SN(丁二腈)作为增塑剂,与TFSI−和DFOB−阴离子共同促进盐的解离,并形成[SN...Na⁺]配位网络,构建起双路径离子传导结构。在负极一侧,NaDFOB与人工形成的NaF界面层协同作用,构建出稳定的杂化SEI(富含NaF、Na₂BFy、Na₂BOyF₂等无机物),有效抑制钠金属腐蚀,保障离子的快速传输和电池的机械稳定性。

图1. 电解质体系及界面设计示意图。示意图展示了双传导固态聚合物电解质(SPE)与稳定界面的设计。PEO链通过醚氧基团传输钠离子,SN(丁二腈)作为增塑剂,与TFSI−和DFOB−阴离子共同促进盐解离并形成[SN...Na⁺]配位网络,建立双路径离子传导。在负极侧,NaDFOB与人工形成的NaF界面层协同,构建稳定的杂化SEI(富含NaF、Na₂BFy、Na₂BOyF₂等无机物),有效抑制钠金属腐蚀,保障快速的离子传输与机械稳定性。

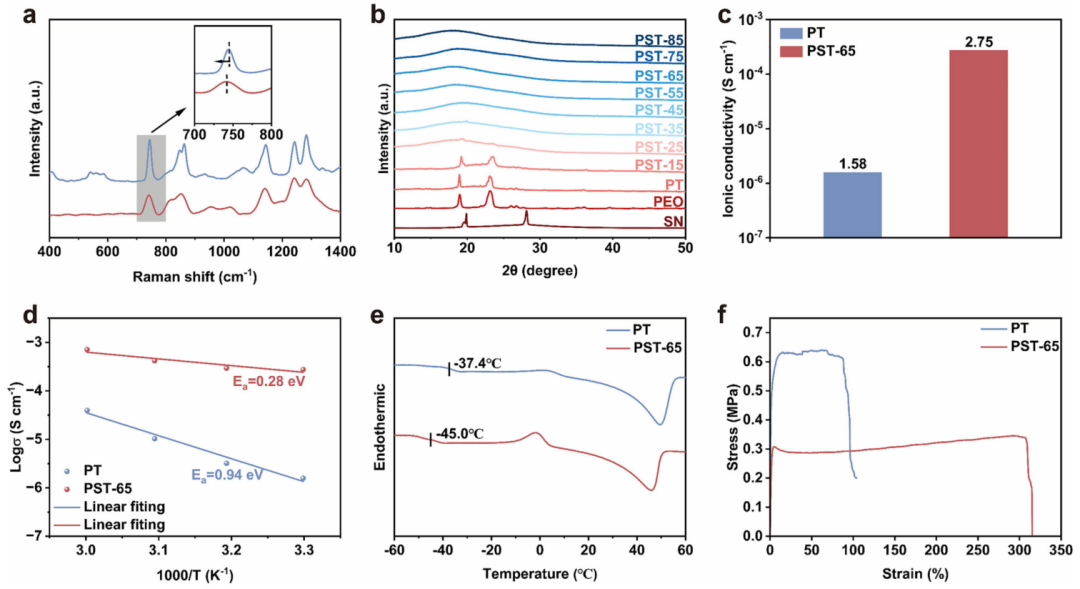

为了探究电解质的组成与结构,研究人员制备了不同SN含量的PEO-SN-NaTFSI复合电解质(图2)。拉曼光谱检测证实,SN能够促进NaTFSI盐的解离;XRD图谱显示,SN的加入有效降低了PEO的结晶度。电化学阻抗测试结果表明,当SN含量为65 wt.%时(该电解质被命名为PST-65),在室温下获得了最高的离子电导率(2.75×10−4 S cm−1)和最低的钠离子传输活化能。差示扫描量热法测试显示,其玻璃化转变温度降低,聚合物链段的运动能力增强。力学性能测试则发现,该电解质的拉伸强度虽略有下降,但断裂伸长率显著提高,具备更出色的形变能力和机械韧性。

图2. PEO-SN-NaTFSI电解质的制备与表征。a) PT(纯PEO-NaTFSI)和PST-35(含35 wt.% SN)的拉曼光谱。b) SN、PEO、PT和PST-x(不同SN含量)电解质的XRD图谱。c) PT和PST-65电解质在室温下的离子电导率。d) PT和PST-65电解质的活化能。e) PT和PST-65电解质的DSC曲线。f) PT和PST-65电解质的应力-应变曲线。

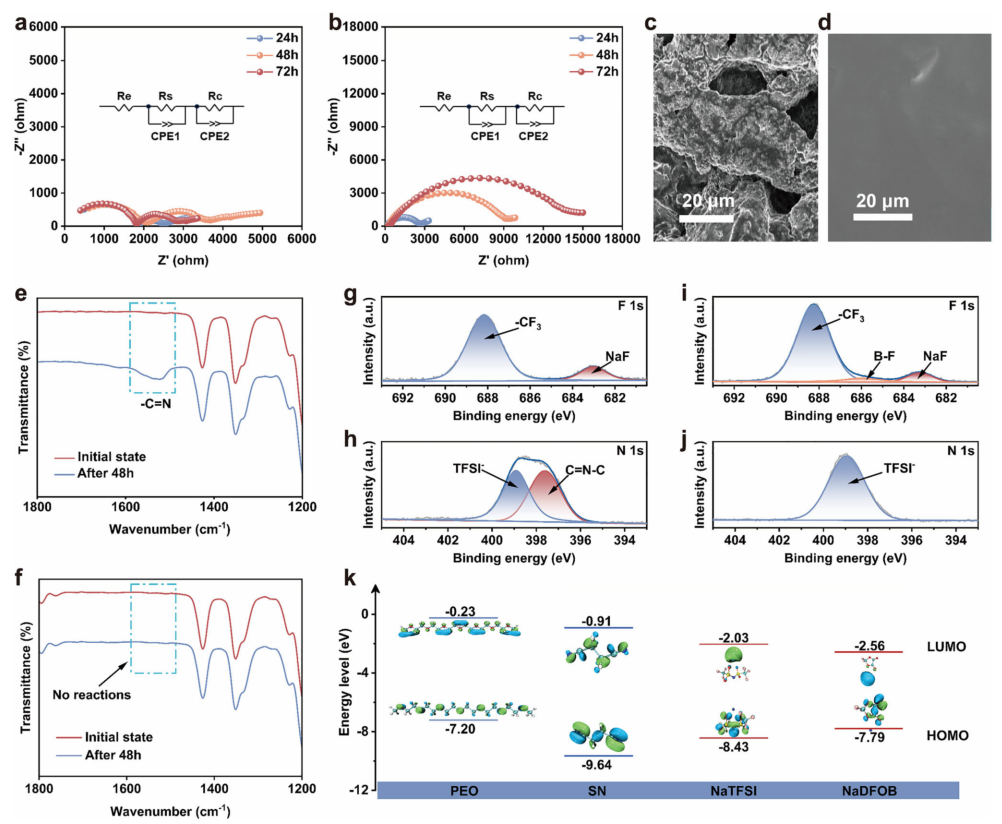

界面稳定性是决定电池长期循环性能的关键因素。通过对比钠对称电池的阻抗变化(图3),研究人员发现,单纯的PST-65电解质与钠金属接触后,界面阻抗持续上升,钠金属表面出现黄变和腐蚀现象,这是由于SN中的氰基与钠发生了副反应。而引入NaDFOB添加剂后,电解质溶液保持澄清,钠金属表面依然光滑。傅里叶变换红外光谱和X射线光电子能谱分析证实,NaDFOB能够有效抑制SN的聚合反应,并参与形成含有NaF及B-F键的稳定SEI层。理论计算结果显示,NaDFOB具有更低的LUMO能级,会优先在负极表面发生还原反应形成保护膜。

图3. 电解质与钠金属负极的界面相容性。a) Na|PT|Na和b) Na|PST-65|Na对称电池在不同静置时间后的电化学阻抗谱(插图为等效电路模型)。c,d) 钠金属在(c)不含NaDFOB和(d)含NaDFOB(NaTFSI/NaDFOB摩尔比8/2)的溶液中浸泡48小时后的SEM图像。e,f) 对应浸泡后溶液的FTIR光谱。g–j) 对应浸泡后钠金属的XPS谱图:(g,i)F 1s谱,(h,j)N 1s谱。k) PEO、SN、NaTFSI和NaDFOB的最高占据分子轨道(HOMO)和最低未占分子轨道(LUMO)能级。

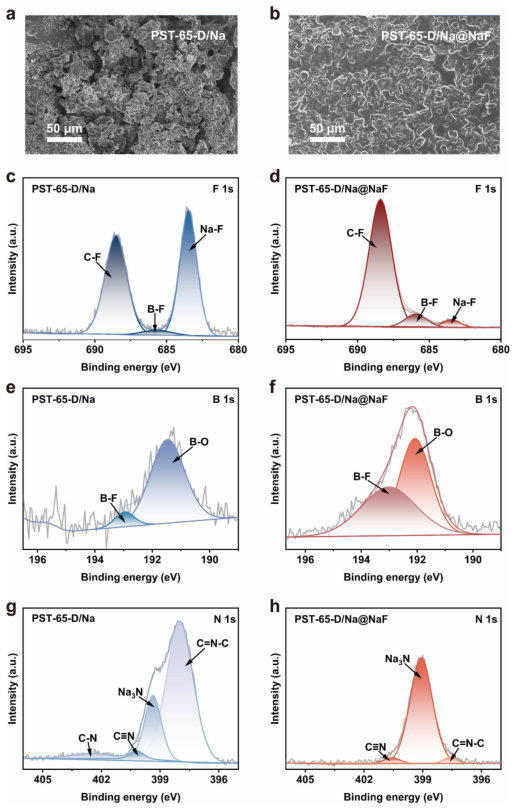

在此基础上,研究团队将NaDFOB引入PST-65电解质,并研究了其浓度对性能的影响(图4)。结果发现,NaDFOB含量过高会因溶解度限制导致盐析出,降低电解质的电导率;当NaTFSI/NaDFOB摩尔比为8/2时(该电解质命名为PST-65-D),在电导率和界面稳定性之间取得了最佳平衡。通过在钠金属上预置人工NaF界面层(标记为Na@NaF),与PST-65-D配合使用,循环后的钠负极表面致密光滑,无枝晶生成。XPS谱图分析显示,源自SN副反应的C=N-C信号显著减弱,证实人工NaF层有效抑制了界面副反应。

图4. SEI成分分析。a) Na|PST-65-D|Na电池和b) Na|PST-65-D|Na@NaF电池中循环后钠金属的形貌。循环后钠金属上SEI的XPS结果及对应拟合曲线:c,d) F 1s谱,e,f) B 1s谱,g,h) N 1s谱。

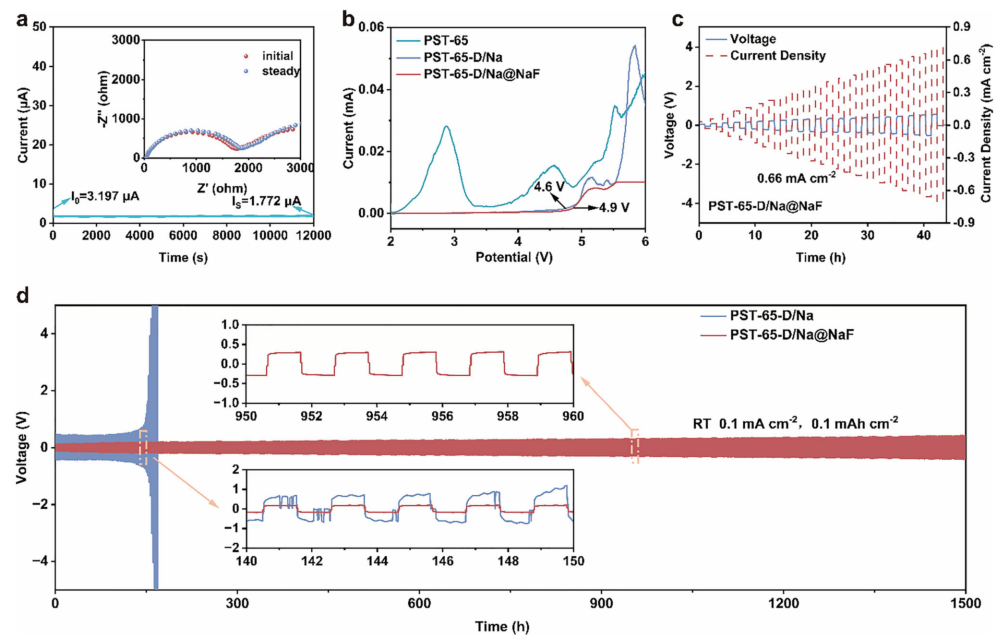

对优化后的电解质进行综合电化学性能评估(图5)。结果显示,其钠离子迁移数高达0.55,优于传统的PEO电解质。线性扫描伏安法测试表明,在NaDFOB和人工NaF层的协同保护下,电解质的电化学稳定窗口可拓宽至4.9 V。临界电流密度测试显示,带有NaF保护层的对称电池能够承受高达0.66 mA cm−2的电流。长循环测试中,Na@NaF|PST-65-D|Na@NaF对称电池在0.1 mA cm−2的电流密度下稳定运行超过1500小时,电压极化程度极小。

图5. 电解质及对称电池在室温下的电化学性能。a) Na@NaF|PST-65-D|Na@NaF电池的计时电流法曲线,插图为极化前后的EIS谱。b) PST-65、PST-65-D以及使用NaF保护钠负极的PST-65-D的电化学窗口测试。c) Na@NaF|PST-65-D|Na@NaF的临界电流密度测试。d) Na|PST-65-D|Na和Na@NaF|PST-65-D|Na@NaF对称电池在30°C、0.1 mA cm−2下的恒电流循环曲线。

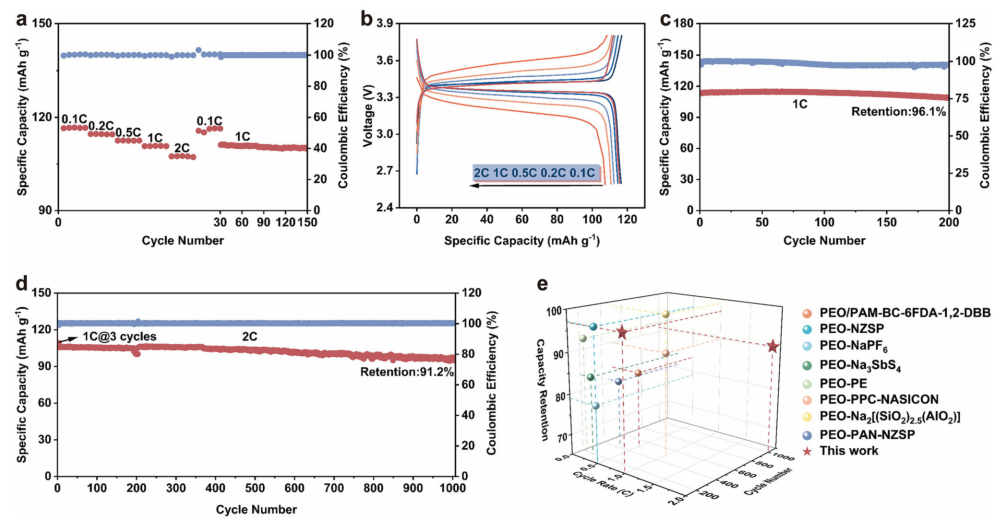

在全电池性能测试方面(图6),NVP|PST-65-D|Na@NaF电池表现出优异的倍率性能和循环稳定性。在2C倍率下循环1000次后,容量保持率达到91.2%。电化学阻抗谱分析显示,带有NaF保护层的电池在循环后电荷转移阻抗仅轻微增加,界面动力学性能稳定。

图6. NVP|PST-65-D|Na@NaF全电池在室温下的倍率性能与循环性能。a) 倍率性能及循环效率。b) 不同倍率下的充放电曲线。c) 1C和d) 2C倍率下的循环性能。e) 本工作的NVP|PST-65-D|Na@NaF电池与先前报道的PEO基固态电池在循环性能和倍率能力上的对比。

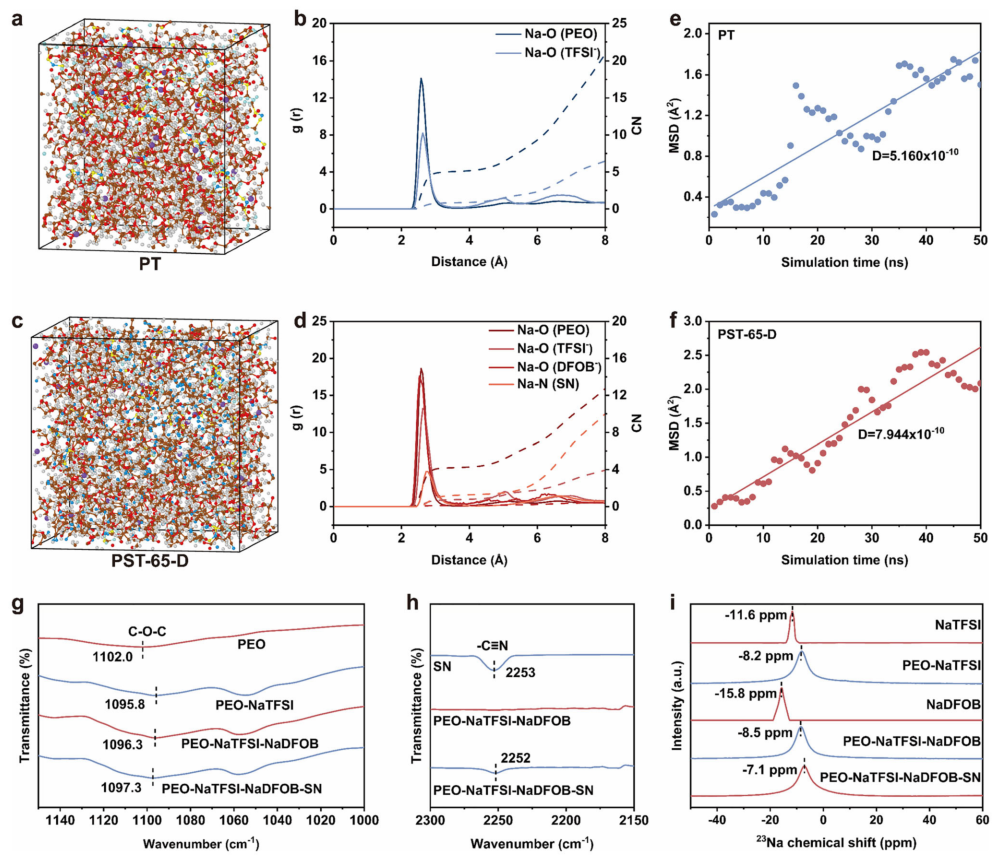

研究团队通过分子动力学模拟、傅里叶变换红外光谱和固态核磁共振等手段(图7),深入揭示了钠离子的传输机制。SN的加入削弱了Na+与TFSI−之间的相互作用,并与PEO协同形成“醚氧-氰基”双路径配位迁移通道,显著提高了钠离子的扩散系数和盐解离度。

图7. PT和PST-65-D的Na⁺传输机制。a) PT的分子动力学模拟快照。b) PT的径向分布函数g(r)和配位数CN。c) PST-65-D的分子动力学模拟快照。d) PST-65-D的径向分布函数g(r)和配位数CN。e,f) Na⁺的均方位移随模拟时间的变化。g) 1000–1150 cm−1和h) 2150–2300 cm−1范围内的FT-IR光谱。i) 固态²³Na NMR谱。

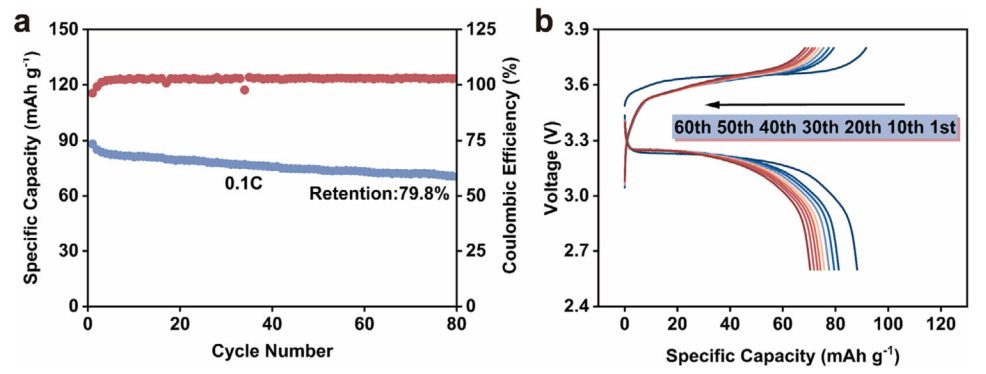

得益于该电解质在低温下仍保持较高的离子电导率(-5°C时为0.75×10−4 S cm−1),全电池在-5°C、0.1C倍率下循环80次后,容量保持率仍有79.8%,且充放电曲线平台稳定,极化电压增长幅度微小(图8)。这一成果首次证实,PEO基全固态钠电池能够在零下温度环境中实现稳定循环。

图8. NVP|PST-65-D|Na@NaF全电池的低温性能。a) 在-5°C、0.1C倍率下的循环稳定性。b) 在-5°C、0.1C倍率下不同循环次数的充放电电压曲线。

这项研究通过“离子双路径传导”与“界面钝化”的双重优化机制,成功构建了一种兼具高离子电导率和超稳定界面的固态电解质体系,为设计高能量密度、宽温域工作的全固态钠电池提供了全新的设计思路和理论依据,有望推动钠电池在严寒气候等苛刻环境中的实际应用。

原标题:《【复材资讯】双策略固态电解质突破全固态钠电池低温性能瓶颈》

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com