全固态电池:重大进展背后的挑战与前景

从静态到动态,工程逻辑的转变相当重要。国庆期间,全固态电池技术突破的消息不断传来。

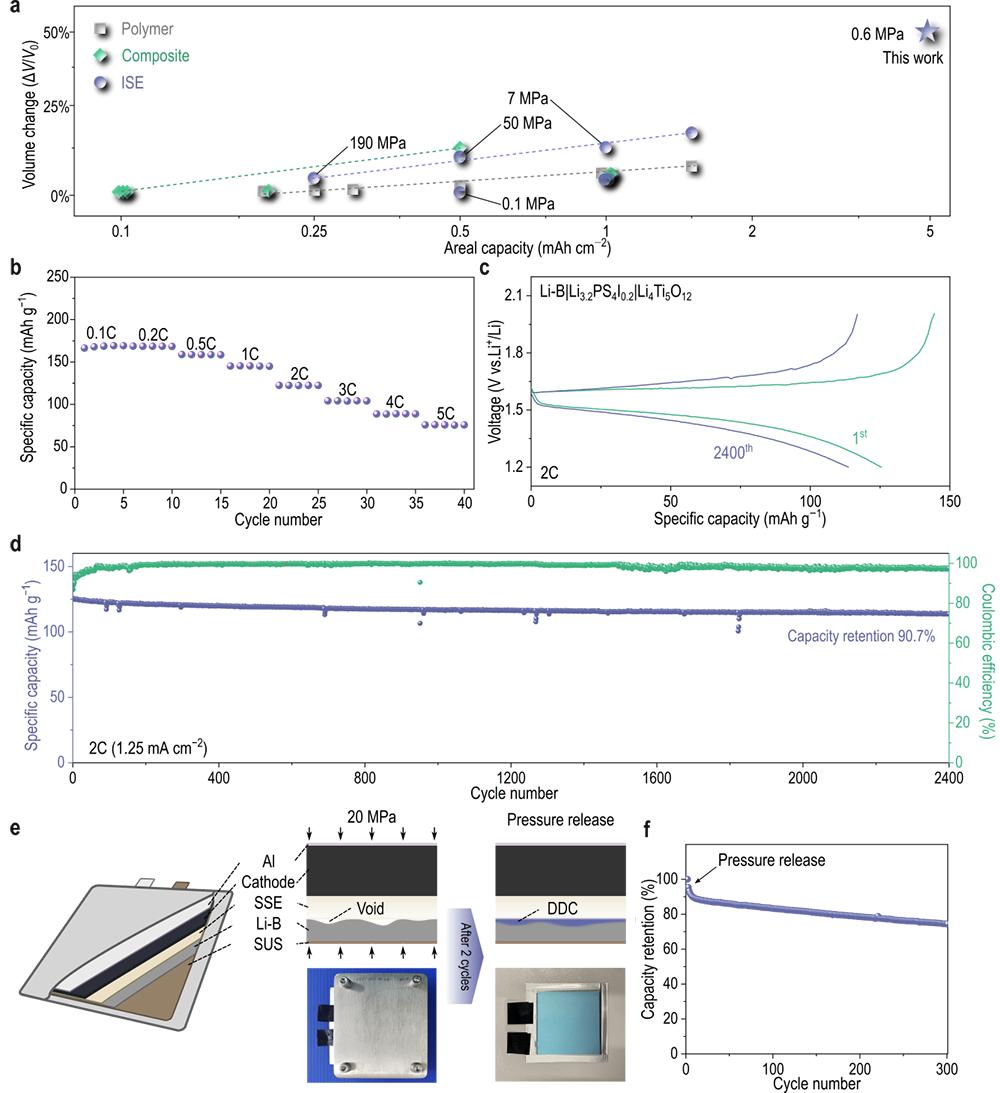

10月7日,中国科学院等黄学杰团队在《自然 - 可持续发展》上发表全固态电池研究最新论文,新华社报道后众多媒体转载。该研究核心是突破全固态电池的“固 - 固界面”难题。论文显示,这项研究能使固态电池在充放电时形成一层DAI(动态自适应界面),在低压甚至零外压下维持稳定循环。脱离实验室环境,软包电池实现300次循环后容量仍高于70%,并支持5C级充放倍率。

另外,中国科学院金属研究所科研团队用“分子尺度”创新,大幅降低固态电池界面阻抗、提升离子传输效率,成果登上《先进材料》。节前清华大学张强教授团队也有固态电池电解质相关研究被《自然》收录。中国科研团队接连拿出三项重磅技术论文,宣告该领域重大突破。

不过,这三项技术还处于论文和实验室阶段,距离全固态电池商业化、工程化应用及落地量产还有很长距离,就像智能驾驶的L3、L4,不能过于激动,还需深入研究。

固 - 固界面的“拦路虎”

有电池技术专家对于DAI技术落地时间问题选择沉默。此前与一位电池专家交流得知,相关领域论文爆发现象出现后,大致5 - 8年能达到量产阶段。若以现在为爆点,2030年能大规模量产算是比较快的了。

论文通讯作者黄学杰是中国科学院物理研究所博士生导师,兼任松山湖材料实验室副主任。他接受采访时表示,锂金属负极虽被视为锂电池“理想负极”,但锂金属负极与固体电解质之间界面处易生成孔洞且随循环恶化,导致界面接触失效和性能快速衰减,这是全固态金属锂电池面临的主要挑战之一,即固 - 固界面难题仍是“拦路虎”。

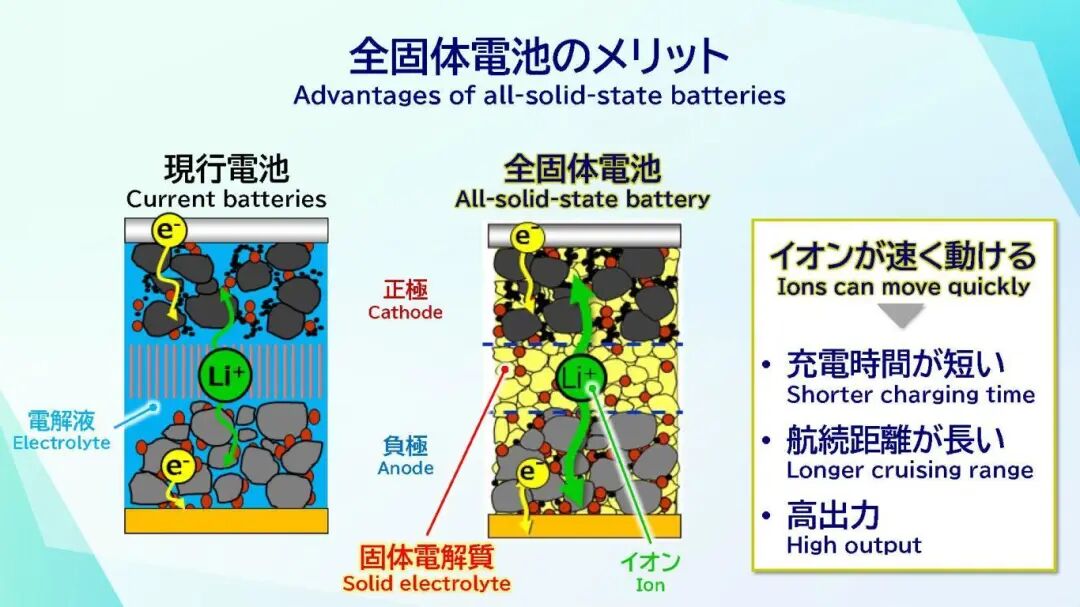

之前行业认为固态电解质更安全,因其不含可燃有机溶剂,全固态电池成为理想终极解决方案。但中国汽车技术研究中心首席科学家王芳指出,固态电池安全边界虽比液态电池宽,但突破边界后果可能更严重。目前全行业难题除成本高外,“固 - 固界面”问题短期内无法解决。太蓝新能源董事长兼CTO高翔博士称,固 - 固界面阻抗问题是固态电池三大问题之首,也是最难解决的问题。

锂金属负极与固态电解质接触面微观下无法“严丝合缝”,产生空隙,会造成电学和机械两类灾害。电学灾害是离子通道阻断,电芯内阻上升,极化增大,引发非均匀电流与局部热点;机械灾害是锂金属负极在充放电过程中体积收缩与膨胀,造成锂枝晶生长,刺穿电解质诱发电池短路失效。

此次论文提出的解决办法,特别是DAI将“静态膜”变成“动态体”,在电解质中引入碘离子,在电场作用下移动至电极界面,形成富碘界面,主动吸引锂离子,填充缝隙和孔洞,原位生成柔顺且具功能性的碘化锂富集层。

此前行业通行做法,如丰田的“外部加压”模式,虽能降低阻抗和枝晶生长速率,但会增加电池体积和重量,难以商业化,丰田后来与出光兴产合作才宣布找到解决之道。美国马里兰大学提出的“还原性亲电体(REs)策略”,利用二氟磷酰氟原位生成超薄SREI界面层,但界面层稳定性需长期循环验证,规模化制备工艺复杂。而黄学杰团队办法另辟蹊径,制造简单、用料省、电池更耐用,美国固态电池专家王春生评价其解决了制约全固态电池商业化的关键瓶颈问题。

动态自适应界面DAI实现优异的电化学循环性能

换一种电解质,再“烤一下”

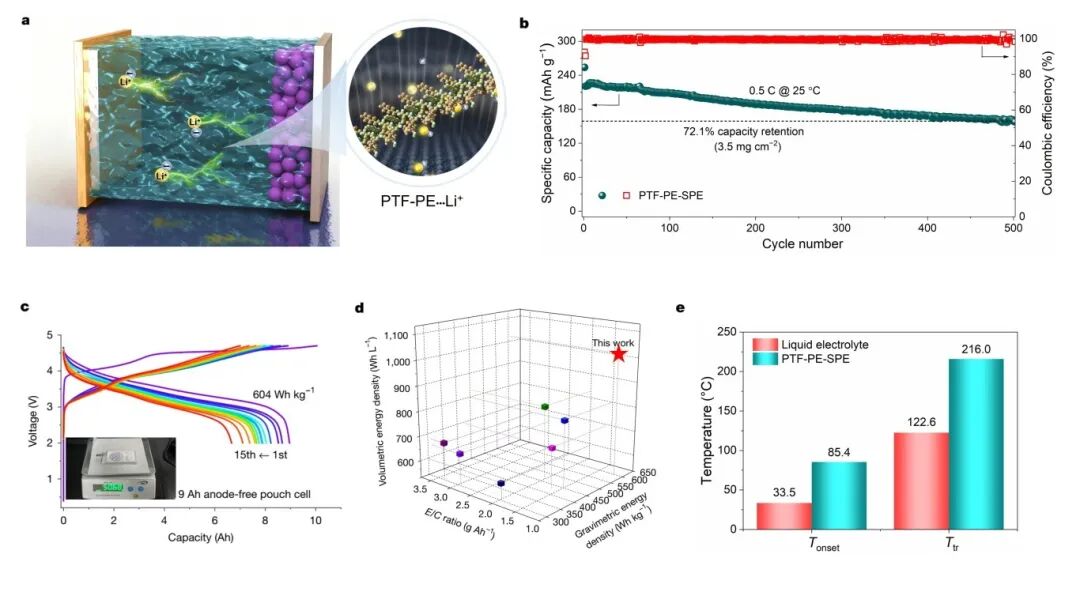

除解决固 - 固界面问题,中国研发团队还从固态电解质材料下手。9月28日消息,清华大学化工系张强教授团队开发出新型含氟聚醚基聚合物电解质(PTF - PE - SPE)。

采用该新型材料的无负极软包电池,配合高负载的LRMO正极、贫电解液设计以及无负极结构,能使固态电池实现高达604Wh/kg的重量能量密度和1027Wh/L的体积能量密度,几乎是当今最强液态电解质锂电池能量密度的两倍。LRMO是高理论比容量正极材料,但晶格氧氧化不可逆,清华大学研究通过稳定阴离子氧化还原过程打破其衰减链条,阻止氧气生成。

研究人员采用“原位聚合”技术,将液态单体前驱液注入电池内部,加热引发聚合反应,在电极表面直接形成固态电解质,消除传统固态电解质孔隙和高界面阻抗问题。

这款电池寿命和安全性表现良好。采用FPE - PE - SPE的电池在0.5C倍率下循环500次后,容量保持率仍有72.1%,而使用传统PE - SPE电解质的电池循环50次后容量就衰减至80%。针刺测试中,满电的FPE - SPE软包电池对内部短路耐受性超强。

中科院金属研究所团队也采用类似“原位聚合”做法,从“分子尺度”设计“全能型”聚合物材料,解决固态电池界面阻抗和离子传输效率问题。具体是在聚合物电解质主链安装“乙氧链”和“短硫链”,电池组装前注入低黏度前驱体溶液,80℃加热几小时,使界面贴合度从“点接触”升级成“面接触”,实现电极和电解质“分子级融合”。用其做的一体化柔性电池反复弯折20000次后性能几乎没下降,复合正极能量密度提升86%。这项研究为固态电池界面设计提供“分子级界面一体化”新概念和新思路。

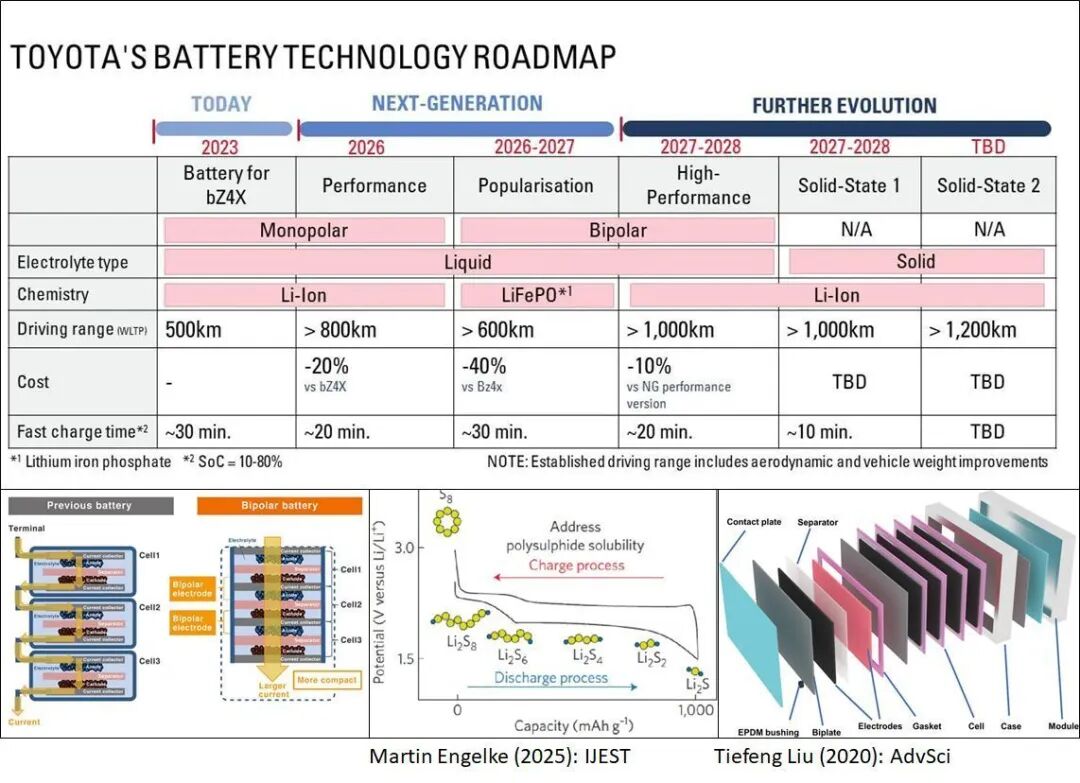

面对中国科研团队和各大电池企业压力,丰田不断宣布量产时间,将配备全固态电池的电动汽车推向市场目标时间定在2027 - 2028年。2024年11月,丰田官网宣布高性能电池和固态电池获日本经济产业省认定,计划2026年开始量产。今年4月15日,丰田与出光兴产合作突破全固态电池量产技术瓶颈,搭载车型最快2027年上市。4月20日,丰田与松下控股深化固态电池研发合作,投资5000亿日元建设10GWh产能电池工厂,预计2026年试生产,2027年正式量产。

虽然丰田不断确认2027年量产时间,但能否实现存疑。从设备和材料端看,硫化物全固态电池需要全新设备,小规模量产时硫化物成本比氧化物高很多。目前硫化物材料市场价格是5000万元/吨左右(国产已降至1200万元/吨),氧化物已降至50万/吨以内,仅为硫化物的1%。

作者一直认为,全固态电池大概率在行业半固态电池达到技术和成本平衡后止步,至少在汽车领域,全固态电池只会用于高端应用,不会成为主流。伍德麦肯兹分析师马克斯·里德也认为半固态电池将取代全固态电池。

固态电池虽不断有新技术突破,但界面问题、成本问题、制造问题的解决远未达到工程化成熟地步,全球范围内的全固态电池技术竞赛才刚刚开场。

本文来自微信公众号“C次元”,作者:王小西,责编:北岸,编辑:王越,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com