管道实验室与施工一线的深度“双向奔赴”!

原创 CPP 中国石油天然气管道局有限公司

这是第4452篇文章推送给你。

2024年

自主研发的管道局推广

管道环焊全自动超声检测系统,

软内焊机,大口径油气管道承压设备

等待36项研究成果实现创效

近年来

管道局不断探索

深度融合科技创新与产业创新

得到了可喜的结果

怎样打破科技创新和

工业创新之间的壁垒

实现试验室和施工一线的实现

“双向奔赴”?

让我们今天一起来

寻找答案!

破壁:以市场需求驱动科技创新转型

科学研究成果从理论到实践的飞跃,往往面临着许多挑战。过去,管道局也遭遇了科研立项与产业需求脱节的问题。“2018年左右,社会企业开发的焊机涌入管道局施工一线,让我们意识到,改革必须以需求为导向。"研究所施工设备技术中心副主任李阳直言不讳。检验公司生产经营部部长武万辉也表达了类似的观点:“市场就像一个战场,迫使我们加快围绕市场需求的技术研发,否则就会被淘汰。”

面对困难,管道局科研机构坚持技术研发为工程服务的理念,从制度机制、资源资金、管理研究等方面着手,努力将科技创新转化为实实在在的生产力。

为了打通科技创新的“最后一公里”,管道局开设了项目应用项目和产品项目,将项目成果的推广应用作为验收条件之一。在集团公司成果转化创效奖的基础上,增加了局级成果转化创效奖,有效激发了各单位成果转化应用的积极性。

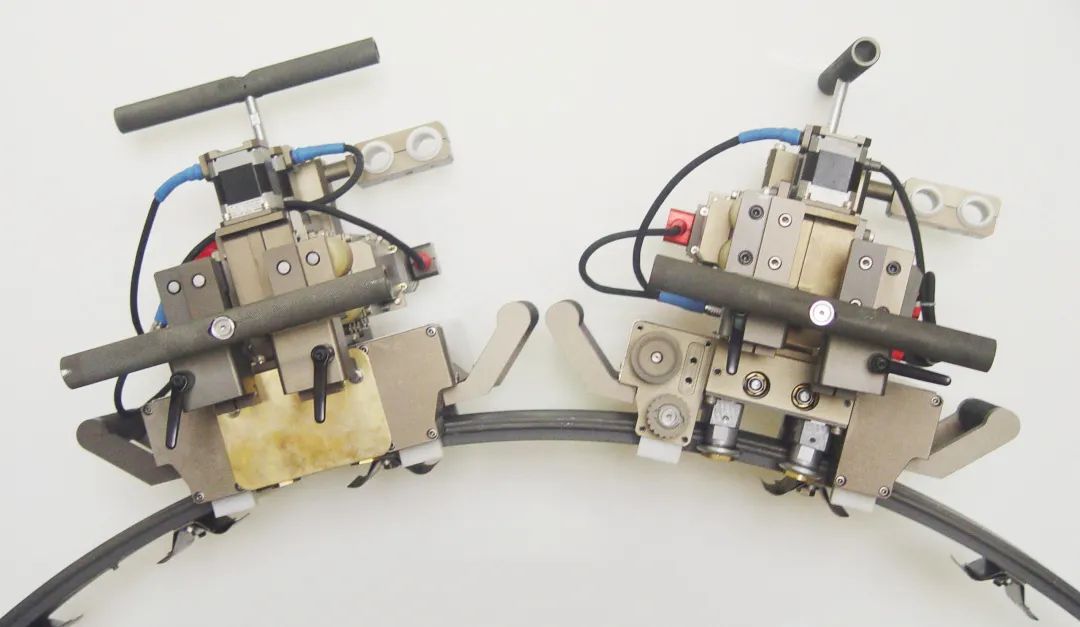

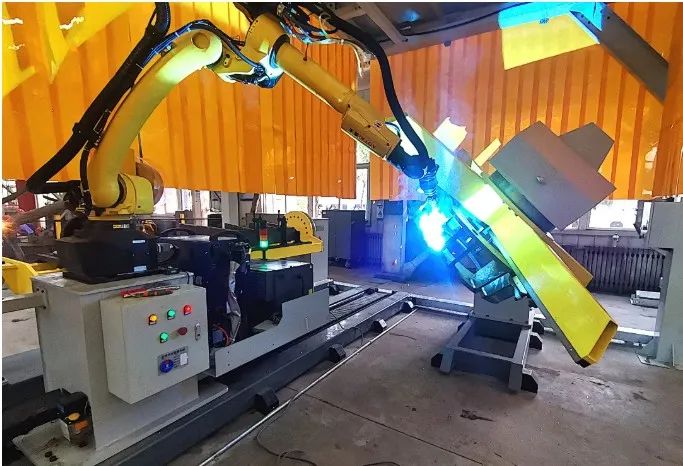

在管道自动焊接设备的研发过程中,研究人员将实验室搬到了工程建设的第一线。通过施工设备与焊接工艺、施工设备与工程现场的深度融合,反复验证磨合产品,确保产品更符合工程一线的实际需求。

从最初的第一代PAW20000、从第二代产品CPP900的推出到现在的CPP900第三代自动焊接设备,PAW3000的自动焊接设备在工程建设中得到了广泛的应用,这是管道局在开拓科技创新“最后一公里”方面的努力和成就的见证。

“近年来,管道局科研项目更加重视科技成果的落地,加强了成果应用保证书,引入了“赛马制度”、“揭榜”等社会竞争机制,激发了创新活力。“机械公司油气储运设备与新能源技术研究所副所长刘涛表示,自2022年以来,管道局增加了“科研项目模拟收入分红机制”,直接将科技创新转化后的经济效益与科研团队的效益挂钩。在2024年模拟收益分红中,他们申报了《储气库45MPa撬装式高效除油聚结系统关键技术研究及配套快开盲板研发项目》,将国内快开盲板的压力等级从15兆帕提升到45兆帕。

管道局倾斜了科研机构的政策,增强了科研人员的成就感和获得感。在检测机构工作不到三年的廖志芳,因其在48英尺超高清漏磁复合内检测器项目中的贡献,获得了管道局科研管理先进个人称号,并在2024年中油工程科研成果中获得一等奖。

突破:以科技赋能提升企业核心竞争力

随着管道建设向高压、大直径、大输量方向发展,管道站承压设备向大型化、高参数、长周期方向发展得更快。油气管道承压设备的破坏形式更加复杂,维护和检测更加困难,事故风险也在不断增加。为了应对这些挑战,机械公司和管道设计院携手成立了联合研究团队。经过两年的潜心研发,在大口径油气管道承压设备的可靠性建设技术上取得了长足的进步。

团队开发了“油气管道设备风险评估”等四个软件,主导编制了两个能源行业标准,总结提炼了大口径油气管道承压设备的可靠性建设方法。

目前,该成果已应用于国内外59个项目,如中俄天然气管道工程、孟加拉单点系泊工程等。,累计应用设备475。 台套,创收1.43亿元,5次获得科技创新转型创新奖。

“我们围绕低温故障、设备整个寿命周期的密封寿命预测等方面进行了研究。,并获得了许多关键技术创新,解决了许多工程技术问题。”刘涛说。

在采访中,研究所技术服务工程师姜艳朋分享了他十年来在一线技术服务中的态度变化:“2015年第一次踏上漠大线时,我充满了焦虑,设备不成熟,工作艰难。现在我去一线服务的时候,心里踏实,对我们的设备充满信心。“这种变化的背后,是管道局自动焊接设备的跨越式发展。CPP900系列设备突破了工业焊接电源、电孤跟踪技术等困难。,并完全完成了关键部件和控制系统的国产替代。

值得一提的是,CPP900系列自动焊接设备和焊接工艺以其坚实的质量赢得了国际市场的认可,并在全球项目中完成了第一次大规模应用。“我们已经走过了近十年的磨剑之路,从被卡脖子到用自己的设备获得国际订单。”李阳介绍。

目前,东非原油管道工程中已应用了14台CPP900-FM24/28管端坡口整形机、15台CPP900-PCC24无线遥控复合铜垫片管道气动内对口器和105台CPP900-W1N单焊炬管道全位置自动焊机。这些设备为所有项目的建设提供了重要的支持。

聚力:构建多层次创新生态

近年来,管道局积极构建多层次协同创新的生态,通过“生产、学习和研究”一体化的技术研究方式,推动从单兵作战向系统攻坚的转变,开创了全新的协同创新格局。

一线机组对设备的性能和适用性有最直观的了解。研究院与CPP412机组深化合作,共同面对零下30℃极寒环境下X80钢级管道的焊接挑战,在中俄东线北段试验段建设中。在双方的共同努力下,完成了单道焊口效率提高40%、焊接一次合格率达到98.7%的优异成绩。在管道局虎林-长春天燃气管道工程中,这种系统化的技术攻关模式得到了进一步升级。

由研究院、二公司科研技能中心、虎林-长春项目部组成的研究团队,成功应对零下35℃极寒、水网沼泽密集等复杂施工环境。通过自主研发的CPP900-TWR自动氩弧焊机和氩弧自动外根焊工艺,用自动焊接代替手工焊接,焊接质量的稳定性通过参数的精确调控得到保证。这一“建筑工地即试验室”的协同创新模式,不断推动国内全自动焊接技术取得新的突破。

来自管道局与高校、研究所的深度合作,支持技术攻坚的深层力量。

★ 检验机构选派4名优秀科研人员前往中国机械科学研究总院攻读博士学位。

★ 投资运输公司与中国石油大学(华东)储运与建筑工程学院共创研究生联合培养基地,共培养1名博士生和3名研究生。

★ 机械公司与清华大学、中国特种设备检测研究院等开展合作研究。,共同解决了过滤分离设备在全寿命周期动态服务下的振动和损坏问题,构成了储气库高压聚结分离等一系列核心技术。

与此同时,这种开放创新的生态已经延伸到国际领域。投资运输企业与国际知名企业沙索集团、贝克休斯等合作,共同研发天然气管道减阻增输等前沿技术,引进超临界CO。₂先进的技术和管理经验,如缓释剂制备和评估。

登高:谋深谋远向未来

近年来,管道局专注于价值创造,并对创新方向进行深度培育。

以科技创新与产业升级的协调为切入点,精心构建管道局“3 5"战争新业务传统科技创新布局;在过去的业务范围内,依托油气储运、路面建设和技术服务,巩固优势,弥补不足,不断巩固行业技术话语权。

针对施工一线的痛点,管道局实行“专家驻场”机制,以现场技术问题清单为科研任务清单,对研究成果的应用和技术实现进行监督跟进。

在战争新产业布局上,我们将重点关注新能源、绿色环保、数字智能产业、高端设备制造和新材料五大领域,加快特色新质量生产力的培育。宁夏氢能管道实验平台、陇东CCS项目、西三中零碳站等标杆项目相继落地。

随着DeepSeek的爆炸,管道局加快了自爬行内检测机器人、管道大数据托管平台等项目的研究进程,并在人工智能领域继续发力。

“我们还将集中资源突破关键技术产业化瓶颈,通过搭建科技创新转型平台、设立专项基金、实施‘局接管’等方式,让更多的科研成果诞生‘金’。”管道局科技信息部王福宾介绍。

从技术攻关到产业实现,从过去的优势到新的突破,管道局正在走出一条科技创新与产业创新深度融合的特色路径,以产业需求为锚点,以机制改革为杠杆,以生态协调为土壤。在这条路上,既有坚持战略决心,也有拥抱变革的精神。这种技术革命驱动产业越迁的做法已经按下了快进键。

喜欢这篇文章,请在文末右下方“点赞” 看看吧!

文字 | 徐义泽 闫振宇 赵鹏 段宜超

编辑 | 郭顺姬

审校 | 苑晟祥

监制 | 刘涛

原题:“深度管道实验室与施工一线的“双向奔赴”!”

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com