如何消除【复材信息】? AFP 复合材料压力容器制造中的褶皱和重叠缺陷

内容概要:

克服复合材料压力容器自动纤维铺设过程中的褶皱和重叠缺陷

复合材料压力容器自动纤维铺设的质量和效率受褶皱及重叠缺陷的影响

适用于椭圆形圆顶和圆柱体部分,结合无皱褶标准和无缺陷算法的新型路径规划方法

通过优化运动控制参数,模拟和验证无皱纹、无缺陷、全覆盖的铺设路径,实现高质量、高效率的复合压力容器自动化纤维铺设

1. 克服复合材料压力容器自动纤维铺设过程中的褶皱和重叠缺陷

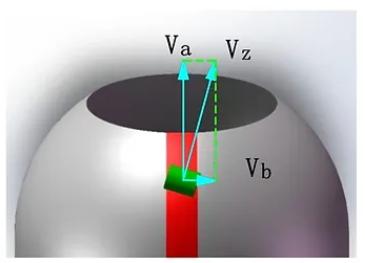

旋转表面的放置路径

复合材料压力容器因其重量轻、强度高而被广泛应用于航天工程、军事和海洋应用等行业几十年。然而,自动纤维铺设作为制造复合材料压力容器的前沿技术 (AFP) 过程面临着褶皱和重叠缺陷的重大挑战。

压力容器的复合材料 AFP 关键问题:

在转换过程中,热塑性预浸料丝束会出现平面外弯曲和起皱,尤其是在圆顶部。

附近预浸料丝束之间存在间隙和重叠,导致厚度不均匀,尺寸不准确。

机械性能下降及缺陷区域的潜在损坏/故障

由于预浸料丝束的切割和重新加料增加,生产效率降低

最近的研究重点是通过先进的布局路径规划算法来解决这一问题。有些方法值得注意:

对预浸料轨迹进行优化,考虑壳体几何结构和皱纹形成机制

铺层质量评价标准是根据预浸料变形能力制定的。

利用计算方法生成一个连续的、无碰撞的复杂表面放置路径

椭圆形圆顶的几何形状

但是,仍然需要一个全面的解决方案,可以为整个压力容器结构(包括具有挑战性的圆顶部分)生成无褶皱、无缺陷的放置路径。这是为了改进 AFP 复合材料压力容器的质量、性能和效率尤为重要。

复合材料压力容器自动纤维铺设的质量和效率受褶皱和重叠缺陷的影响

AFP 复合压力容器产生的皱纹和重叠缺陷会对其结构的完整性和性能产生严重的后果。

预浸料丝束的平面外弯曲在转换过程中会引起皱纹缺陷,这可能导致:

区域间隙中含有树脂

承载力降低

分层和故障的潜在起点

重叠性缺陷是由于相邻预浸料丝束之间的缝隙造成的,可能会导致:

厚度分布不均匀

尺寸不准确,形状扭曲

增加重量和材料的浪费

这一缺陷不仅损害了复合材料压力容器的机械性能和可靠性,而且阻碍了AFP工艺的效率和生产率。主要问题包括:

由于人工检查和修复缺陷,停机时间增加。

废物率和材料消耗更高

生产周期更长,产量更低

很难达到一致的质量,尤其是对圆顶等复杂的几何形状

褶皱和重叠缺陷的影响超出了制造过程的范围。复合材料压力容器的终端用户(如航天工程和船舶工业)面临以下相关风险和成本上升:

过早失效,缩短使用寿命

更加频繁的维护和更换

潜在的安全隐患和责任问题

为制造商提供高质量、可靠性和成本效率的复合压力容器,处理这些缺陷尤为重要。为了最大限度地减少或消除褶皱和重叠缺陷,提高生产效率,需要先进的放置路径规划解决方案。

3. 适用于椭圆形圆顶和圆柱体部分,结合无皱褶标准和无缺陷算法的新型路径规划方法

预浸料位置在左椭圆穹顶截面上无褶皱缺陷的铺设视角范围内

为解决复合压力容器问题 AFP 作者提出了一种新颖的路径规划方法,将无皱纹标准和专门为椭圆形圆顶和圆柱体定制的无缺陷算法融为一体。

这种方法的主要特点:

椭圆形穹顶截面无褶皱放置路径方程。

a.根据预浸料变形特性的皱纹缺陷标准推导

b.考虑到外壳的几何结构,测量地线的曲率和最小半径

c.可计算无皱褶铺装的视角范围及纤维路径

椭球穹顶截面无缺陷铺设路径规划算法

a.实现无缝、无重叠、无褶皱的贴片

b.最佳铺装视角根据预浸料宽度和圆顶几何结构确定。

c.确保光纤分布均匀,覆盖全面

圆柱截面无褶皱贴片路径方程。

a.分析推导基于稳定横截面和零高斯曲率。

b.为无皱纹可变视角放置提供理论依据

c.允许计算铺装视角范围和光纤路径

全覆盖仿真和验证

a.采用多个电路和偏移模拟连续放置过程

b.确定所需的电路数和芯棒的旋转角度

c.确认均匀覆盖和无缺陷放置路径

具体放置椭圆形圆顶部的路径

这种方法利用先进的计算方法和几何分析来生成优化的放置路径,从而最大限度地减少缺陷,最大限度地提高效率。主要优点包括:

直接生成铺装视角范围和光纤路径,减少反复试验

适用于压力容器的不同预浸材料和几何结构

为了进一步完善优化算法,

具有与 AFP 集成机械控制系统的潜力

4. 通过优化运动控制参数,模拟和验证无皱纹、无缺陷、全覆盖的铺设路径,实现高质量、高效率的复合压力容器自动化纤维铺设

Y = 13、Y = 26、Y = 39 以及最终放置的电路的放置路径方式

通过模拟和实验验证,提出的路径规划方法证明了它的生成。

分层运动及其在器皿表面的轨迹坐标系:(a)运动区域;(b)视角φ1和(c)视角φ2。

高质量、无缺陷的复合压力容器放置路径。

仿真结果:

椭圆圆顶部分的无褶皱放置路径

a.纤维路径产生于计算出的无皱褶铺装视角范围内

b.与传统的测地线路径相比,已经证实可以减少皱纹的形成

椭圆形穹顶部分没有缺陷放置路径

a.实现均匀的纤维分布,无间隙或重叠

b.已经证明可以适应不同的圆顶几何结构和预浸料总宽度

圆柱部分没有褶皱放置路径

a.对可变视角放置的分析方程进行验证

b.决定消除圆柱区域的褶皱缺陷

全覆盖模拟

a.对压力容器的完整性和均匀性进行了验证。

b.确定无缝过渡所需的心轴旋转角度

预浸料铺装速度细分示意图

实验验证:

在 AFP 实现设备上产生的放置路径

对预浸料样品的皱纹、间隙及重叠缺陷进行分析

与传统路径相比,确定缺陷明显减少

对复合材料压力容器的力学性能及加工精度进行了验证。

优化运动控制:

开发了 AFP 算法是机轴协调运动的。

控制输入是根据优化的放置路径和铺装视角生成的。

实现预浸丝束的稳定、精确铺装,最大限度地减少振动和影响

确认生产效率的提高和周期的缩短

模拟和实验结论验证了该方法在为复合材料压力容器提供无褶皱、无缺陷和全覆盖放置路径方面的有效性。优化运动控制保证 AFP 这些路径在设备上可靠有效地执行。

主要优点:

提高复合材料压力容器的结构完整性和性能

减少废品率、材料浪费和人工维修

提高生产能力和成本效率

自动化和工业实施的潜力

免责声明:中国复合材料协会微信微信官方账号发布的文章仅用于复合材料理论知识和市场信息的交流与分享,不用于任何商业目的。如果任何个人或组织对文章版权或其内容的真实性和准确性有疑问,请尽快联系我们。我们会及时处理。

继续滚动阅读下一个轻触阅读原文。

学会向上滑动中国复合材料,看下一个。

原标题:如何消除“复材信息”? AFP 复合材料压力容器制造中的褶皱和重叠缺陷

阅读原文

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com