前库卡技术总监携清华精密仪器背景创业,获近千万融资|36氪首发

作者丨欧雪

编辑丨袁斯来

硬氪消息,智能打磨设备研发企业比斯弗智能科技(苏州)有限公司(以下简称“比斯弗”)近期完成近千万元天使+轮融资。以下是本轮融资的关键信息及公司核心优势:

融资金额与投资机构

融资金额:近千万元

融资轮次:天使+轮

投资机构:敦行资本领投

资金用途:本轮所融资金将重点用于拓展现有市场、推动产品更新迭代与新产品线研发,同时补充企业流动资金。

公司基本情况

成立时间:2022年6月

公司总部:苏州

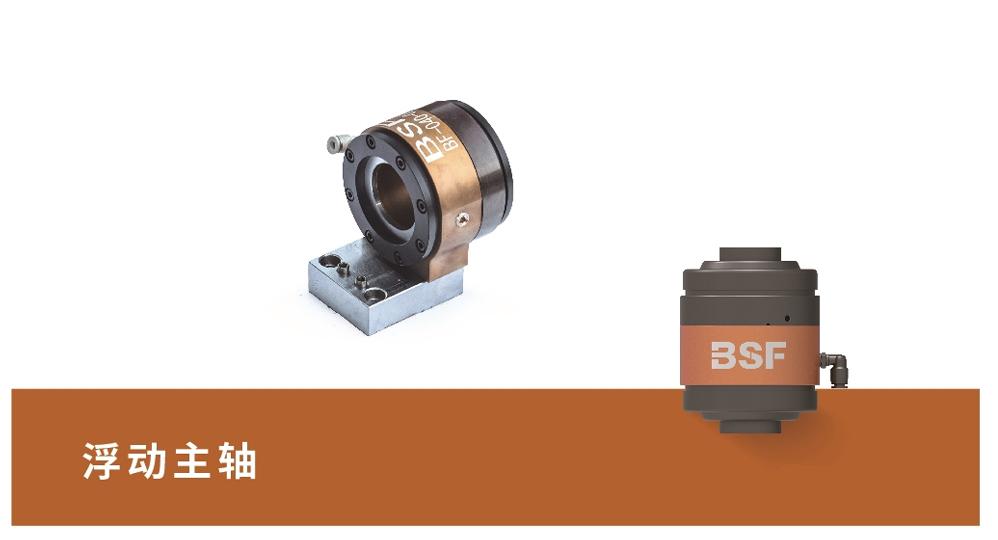

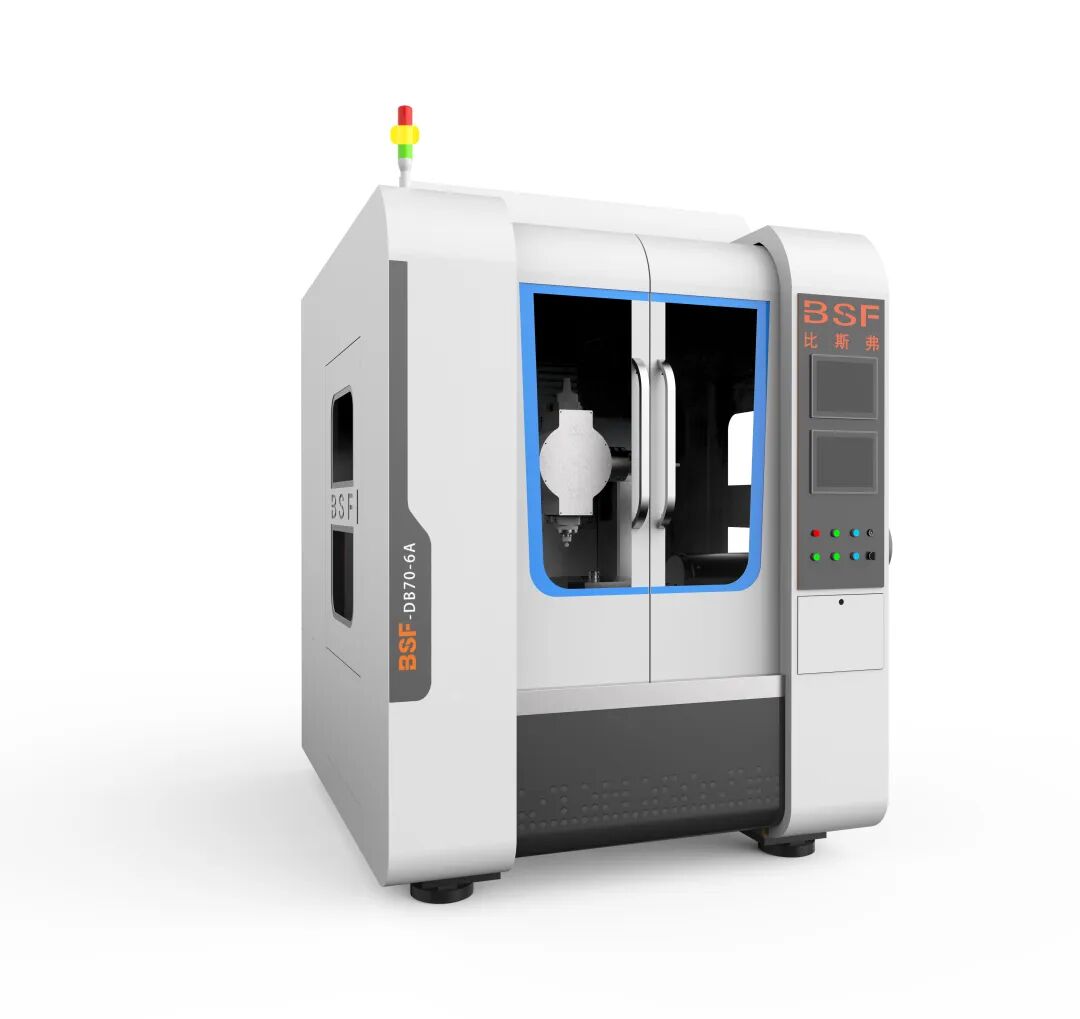

核心产品:智能六轴打磨装备搭配浮动主轴,提供去毛刺、打磨、抛光一体化解决方案。

技术优势:比斯弗将德系工业设计理念深度融入设备研发,确保设备具备高刚性与高稳定性。在关键部件上实现自主创新,其自主研发的浮动主轴支持360°±15mm自适应浮动,为国内首创技术。此外,系统整合了AI视觉与无代码编程功能,既能智能识别工件特征,又能快速完成部署与灵活调整,有效降低自动化改造的门槛与周期。

应用领域:专注于汽车、摩托车、航空航天等行业中铝/镁铸件的去毛刺与表面处理,已进入多家行业头部客户的供应链体系,并实现设备出口。

市场规模

根据中金普华产业研究院的数据,2023年中国铝铸件市场规模约为1.5万亿元,其中压铸件占比约50%。随着新能源汽车轻量化趋势的推进,铝/镁铸件自动化打磨设备市场潜力预计每年超过100亿元,且当前行业仍以人工操作为主,自动化渗透率不足20%,市场正处于高速发展初期。

公司业绩表现

比斯弗的第一代产品仅用6个月就完成开发,远快于行业平均水平,推出后迅速得到市场认可。自2023年起,公司年复合增长率超过70%,预计2026年营收可达5000万元左右。目前,产品已成功进入多家汽车与摩托车行业头部客户的供应链,并实现向欧洲、东南亚等海外市场的批量交付。

团队背景

公司创始人方正飞毕业于清华大学精密仪器系,拥有本硕学历,具备15年以上机器人自动化与高端装备研发管理经验,曾担任库卡工业(KUKA)技术负责人,并在旭创科技等企业负责研发体系建设。核心团队成员多来自库卡及国内外知名自动化企业,兼具德系工艺理念与本土化落地能力。

创始人访谈

硬氪:为何选择“铸件去毛刺”这一细分领域,市场前景如何?

方正飞:这一选择源于我在库卡工作时的直接观察。当时负责汽车铸造自动化业务,我们发现铸件去毛刺打磨环节几乎完全依赖人工,且市场需求巨大。选择该赛道,是基于团队已有的行业工艺经验、客户资源以及核心团队的专业能力。

当前市场前景十分清晰:在汽车轻量化趋势下,铝/镁铸件的使用量大幅增加,而这些铸件从模具中取出后必然会产生毛刺。目前无论是大型企业还是中小型企业,都依赖大量人工,面临招工难、管理难、职业安全要求高等问题,因此终端客户对自动化、智能化解决方案的需求极为迫切。这是一个正在快速增长的市场。

硬氪:目前去毛刺工序的智能化水平怎样,距离完全无人化还有多久?

方正飞:目前仍处于“微智能化”阶段,主要实现了基础的自动化操作,但编程等环节仍需人工参与。理想的最终状态,是利用AI和具身智能技术,让机器人能够自动识别毛刺并完成编程,实现真正的无人化作业。不过这一目标可能需要10年甚至更长时间才能实现。

从行业整体来看,瓶颈在于视觉识别技术和AI的成熟度。目前行业及应用产品的AI和无人化水平还比较初级,但我们公司在AI视觉、自动编程等方面都有技术储备,会根据客户的实际需求进行产品升级。

硬氪:未来两三年,比斯弗有哪些发展规划?

方正飞:在产品与市场方面,我们的目标是在3-5年内成为去毛刺打磨工艺领域的头部企业和技术专家。我们将持续聚焦汽车、摩托车等核心领域,同时计划拓展海外市场,借助团队的外资企业背景和资源优势,向东南亚、中北美、欧洲等地布局。

其次,行业的最终发展方向是基于AI与具身智能的完全无人化打磨。我们将分阶段推进,当前重点投入视觉系统研发和AI数据积累,实现从“自动化”到“微智能化”的升级,为最终的智能化发展奠定基础。

投资人评价

敦行资本董事长马阳光表示:“比斯弗的核心团队由来自知名自动化企业的资深专家组成,既具备前瞻性的技术视野,又拥有成熟的产业化管理经验。公司为智能制造领域提供领先的智能多轴复合机床及一体化解决方案。我们看好公司在智能制造、新能源汽车等领域的发展前景。”

开见创投创始合伙人唐高哲表示:“AI与机器人的深度融合,正在为制造业打开无限可能。比斯弗的核心团队兼具领先的机器人技术、扎实的工程落地能力与高效的AI算法创新实力——从汽车、3C、精密制造等全行业刚需的去毛刺、打磨工艺,到向各类复杂制造场景的持续拓展,我们有幸陪伴并见证这家企业以AI技术重构新一代制造工艺,为行业注入生产力变革的核心动力。”

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com