从工博会看具身智能走进工厂的四大新走向

“这个机器人能为我节省多少人力呢?”

在近期举办的第25届中国国际工业博览会(以下简称“工博会”)上,350多家机器人企业齐聚一堂。AI与机器人结合诞生的新物种——具身智能成为焦点。它们不一定是人形,却是具身化的智能体,是给“手”(机械臂)配上“眼睛”(视觉感知)和“大脑”(整体认知)。无论机器人如何发展,“机器换人”始终是热门话题。

“机器人数量众多,人力却不够用了。”一位金属加工厂老板表示,采用“机器换人”不仅是为了节省成本,更因为招工困难。比如打磨工人就很难招到,“工作又苦又累,还有职业伤害,培养一名熟练工需要好几年,年轻人都不愿意干。”

老龄化等因素导致的劳动力短缺,正加速“机器换人”的进程。根据国际机器人联合会(IFR)发布的《2024世界机器人报告》,中国机器人密度达到每万名员工配有470台,2023年已超越德国、日本,跃居世界第三,仅次于韩国和新加坡。

机器换人这笔账怎么算,会直接影响机器人落地的速度。但在实际应用中,出现了“买得起、用不起、不好用”等新问题,关键在于安全、可控、自主。

在AI大模型的推动下,“单兵作战”的具身智能已不再新鲜,取而代之的是由“超级生产团队”组成的流水线。

趋势一:从“单兵作战”迈向“超级生产团队”

工业具身智能机器人这一新物种在2024年工博会上崭露头角,用AI为工业机器人装上“大脑”渐成趋势。不过,它们目前仍只能负责单一工序,如质检、打磨、上下料等环节中的某一项工作。

2025年工博会上,具身智能在工业场景的应用,最大的趋势是从“单兵作战”转变为“超级生产团队”,从单一工序向全流程协同拓展。

在微亿智能的展台上,一条“创TRON新产线”吸引了众多目光。这是由8台工业具身智能机器人组成的“超级生产团队”,它们正在生产4种不同的产品,几分钟就能完成产线切换。如果有新物料加入产线,也能在小时级完成调整。而以往,传统自动化设备切换产线时往往要闲置数天。

同时,每台工业具身智能机器人不再是按程序机械生产,而是能像人一样思考。比如一旁的“机器人工友”因突发状况停机,任务可临时交由其他机器人接手,确保整条产线生产不停。

“我们期望这个全机器人生产小组无所不能,成为一支既具备人的智慧和灵活性,又能像机器一样高效、稳定的超级生产团队。”微亿智造董事长兼CEO张志琦表示。

微亿智造已与全球排名前三的美妆包装企业洽兴集团达成合作,预计这个“超级生产团队”将在今年底前落地。以后中国消费者买到的欧莱雅、雅诗兰黛等大牌护肤品,也许就是由“创TRON”机器人生产线包装的。

中国工业制造已进入智能化与柔性化阶段,AI视觉技术正成为工业机器人应用的核心驱动力。

在某新能源汽车产线上,一体化压铸的车身正由机械手臂进行检测与打磨。与以往人工打磨相比,单件处理时间从70分钟缩短至18分钟,良品率从82%提升至98%。

近日,国际咨询机构IDC发布的《中国AI视觉工业机器人应用市场份额2024》显示,微亿智造的AI视觉工业机器人应用市场份额在全国排名第一。

“AI视觉与具身智能的融合已成为工业机器人发展的核心驱动力。”IDC中国机器人与物联网领域研究经理李君兰表示,工业机器人正从“执行工具”向“具身智能”演进,微亿智造等中国具身智能企业,正为全球制造业数智化转型提供中国方案。

趋势二:“算账”是机器人落地的关键所在

尽管中国机器人密度已位居世界前三,作为制造业大国,工业是中国机器人落地的首选场景,中国工业机器人装机量占全球比重超50%,其产量与汽车、手机、微型计算机、彩电一样,均位居世界第一。2025年《政府工作报告》首次明确提及“具身智能”与“智能机器人”。

然而,中国工业机器人的发展仍滞后于制造业自动化需求。IFR报告显示,到2030年,全球每万名员工配备的机器人数量为300台。这意味着,2030年全球制造业仍将依赖约3.88亿名人工劳动力,占总劳动力的97%,仍难以摆脱劳动密集型困境。

“机器人多久可以收回成本?”在工博会上,这是制造业老板向机器人企业提出的高频问题之一。在制造业竞争激烈的当下,企业更看重投资回报率。

“客户不关心你背后运用了什么技术,只关心你能否帮我解决问题,并且能算出划算的账。”张志琦举例说明,一个典型的工业客户会进行严格的ROI(投资回报率)计算:如果一个工人的年成本是10万元,那么替代他的设备成本必须在1.5年内收回,即售价不能超过15万元。

“很多工厂买得起机器人,但用不起,也不好用。”张志琦表示,在PCB板烧录等混合工位中,全自动化方案无法覆盖数百种规格的工件,也无法应对随时变化的物料摆放位置。如今,工业具身智能机器人能够实现高效的柔性化生产,无需重新教导机器人,它就能换型切线,帮助工人自主导入新品,真正实现企业降本增效,从而打造工业生产力新范式。

除了成本外,工业还有一条“铁律”是可靠性。工业生产对误操作的容忍度极低,任何失误都可能导致整条产线的停滞。因此,软硬件必须协同优化,不能仅靠堆砌传感器或提升算力来解决问题,而应通过算法改进底层,让工业数字化安全可靠。

趋势三:给大模型套上“枷锁”

前几年,工业数字化的发展方向是将机器人从“笼子”里解放出来,协作机器人凭借安全性优势获得与人协作的机会。但今年,AI大模型逐渐进入工业领域,新的安全问题开始凸显。

“工业的确定性与AI的随机性相互碰撞,AI生成的内容或执行的操作不能突破底线,不是不用AI,而是要采取保护措施。”曙光网络总工程师陈冰冰向《IT时报》记者提到,工业领域为何对大模型幻觉零容忍?因为一旦输出结果出错,会引发严重的生产事故。一个真实案例是,工厂尝试操控大模型让水闸升高40公分,但大模型出错,在3秒内将水闸升高400公分,极其危险,甚至导致水闸崩坏。

于是,AI审计模型应运而生,它给大模型套上“枷锁”,防止机器人“失控”。

在本届工博会上,曙光网络首次在行业内提出“算控安融合”,以积累20多年的核心技术为支撑,打通计算、控制、安全三个环节,从“提供单一产品”转变为“输出系统方法”,避免企业在技术集成中反复摸索。

其中,“算”是中科曙光自主研发的国产化算力硬件平台,涵盖标准工控机、工业主板与AI机型,提供多样商业模式;“控”是集成工业开发平台,兼顾PLC(可编辑逻辑控制器)梯形图编程优势与高级语言开发习惯,还具备半实物仿真能力;“安”则通过工业网络数据分析和防火墙,全方位保障工业安全。

在2025年工博会展台上,曙光网络的四大产品不再是孤立的工具,而是面向工业编程、网络运维、仿真计算、边缘智能等关键环节,各自承担“算控安”的不同角色,共同构建出一个完整的工业数字化生态。

“即便到现在,有些企业的工控安全意识跟40年前相比没有太大变化,也无力承担动辄大几百万元的咨询费用。”陈冰冰对《IT时报》记者说道。

曙光网络总裁刘立解释了背后的原因,中国大量工业企业的数字化基础薄弱,中小企业由于资金不足、IT人才匮乏等原因,连基础的流程软件都未部署完善,更少有将“算控安”融合在一起,用系统化的思维来谋求长期发展。

当计算、控制与安全从分散走向融合,工业数字化才真正具备系统化的确定性与韧性,也为中国制造业的长期竞争力提供了一条安全、可靠的新途径。

趋势四:国产化进程加速

除了成本与可靠性,国产化率也与安全密切相关。

得益于核心零部件的国产化以及机器人控制器技术的显著进步,中国工业机器人的国产化比率正进入加速阶段。东吴证券报告显示,中国工业机器人国产化率已经超过50%。

这一数据的背后是核心部件的国产替代。工业具身智能机器人的核心零部件包括控制器(MCU)、减速器以及伺服电机等。然而,决定国产替代进程的关键在于好用。

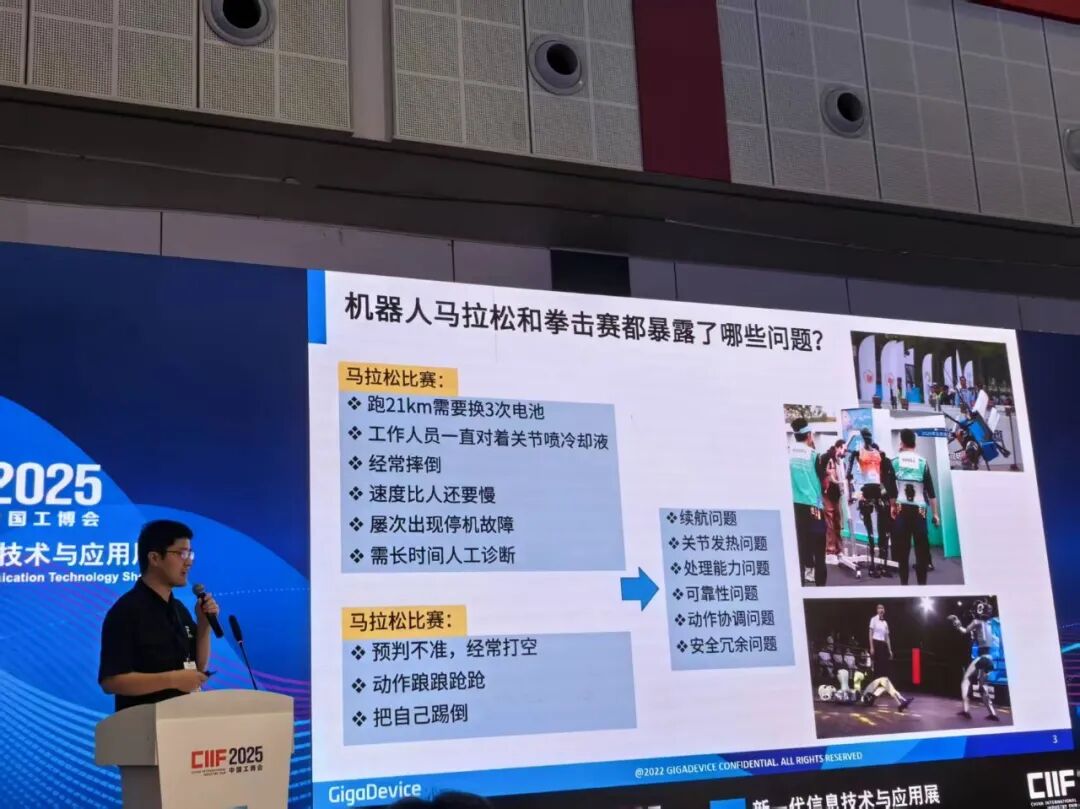

“机器人马拉松和拳击赛暴露出一些问题,人形机器人屡次出现停机、摔倒等故障,需要长时间人工诊断,工作人员一直对着关节喷冷却液,这背后是可靠性、安全冗余等问题。”兆易创新MCU事业部产品市场经理李孝剑表示,作为累计出货量超20亿颗MCU的机器人上游厂商,兆易创新从MCU、存储、模拟芯片等全栈芯片角度出发,正在逐步解决续航、关节发热、处理能力及动作协调的问题。

目前,兆易创新已与127家全球机器人企业合作,其全栈芯片进入多家国产机器人厂商的量产线,帮助实现每年500至5000台的规模化出货目标,成为推动机器人国产化的重要力量。

“机器人能看到什么?听到什么?做到什么?”在李孝剑看来,机器人与人类处于同一环境中,必须建立功能安全标准,完善信息安全的法律法规,而这需要整个产业链上下游协同合作。

要让制造业企业“买得起,用得起,用得好”国产机器人,关键在于安全、可控、自主,国产化是必经之路,也是一条倒逼上下游共同发展的道路。

本文来自微信公众号“IT时报”(ID:vittimes),作者:孙妍,编辑:王昕 孙妍,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com