北大团队在二维硒化铟半导体晶圆制备上取得重大突破

IT 之家 7 月 19 日消息,北京大学物理学院凝聚态物理与材料物理研究所刘开辉教授课题组和合作者提出了“固–液–固”材料制备新策略,首次成功制备出高质量二维硒化铟(InSe)半导体晶圆。

这种材料展现出了优异的电学性能。在晶体管阵列中,它实现了极高的迁移率和接近玻尔兹曼极限的亚阈值摆幅。在超短沟道(10 nm 以下)器件里,其关键参数全面优于目前最先进的英特尔 3 纳米节点技术。2025 年 7 月 18 日,相关成果以“用于集成电子学的二维硒化铟晶圆”为题,在线发表于《科学》杂志。

文章指出,随着人工智能和物联网等前沿应用的发展,计算机算力需求呈指数级增长。然而,传统硅基晶体管技术在 10 纳米以下工艺节点已接近物理极限,严重阻碍了芯片在性能、能效和集成度方面的进一步提升。所以,发展新型半导体沟道材料,突破硅基技术瓶颈,对下一代集成电路的持续发展至关重要。

具有原子级厚度的二维半导体材料,凭借超薄厚度和出色电学特性,受到广泛关注。但受本征物理属性和可控制备技术的限制,当前主流二维材料晶圆在大规模集成器件中的表现,还比不上先进硅基器件。

在众多候选材料中,硒化铟因其低电子有效质量、高热速度和合适带隙等优异特性,被视为突破硅极限的有力竞争者,甚至被诺贝尔奖获得者 Andre Geim 教授称为“黄金半导体”。InSe 的理论性能不仅远超硅,还超过 MoS2、WS2 等典型二维半导体材料,且在原型器件中已得到初步验证。不过,其在晶圆集成制造方面的难题长期未得到解决,这成为阻碍其应用的关键因素。目前,高质量 InSe 样品主要通过机械剥离法获得,产量和尺寸都受限,仅适用于实验室研究,远不能满足集成电路制造所需的晶圆级规模和质量标准。

目前,虽然可以利用金属有机化学气相沉积、分子束外延等薄膜沉积技术生长晶圆级 InSe 薄膜,但晶体质量和电学性能仍不理想,远低于理论预期。材料制备的核心挑战主要有两点:一是 In – Se 体系存在多种热力学稳定相,微小的化学计量偏差就会引发相变,导致相纯度降低和器件性能不稳定;二是铟与硒在高温下蒸气压相差七个数量级,严重影响生长过程中的计量平衡,限制了晶体质量的提高。所以,实现纯相、高质量 InSe 晶圆,是推动其器件化应用的关键。

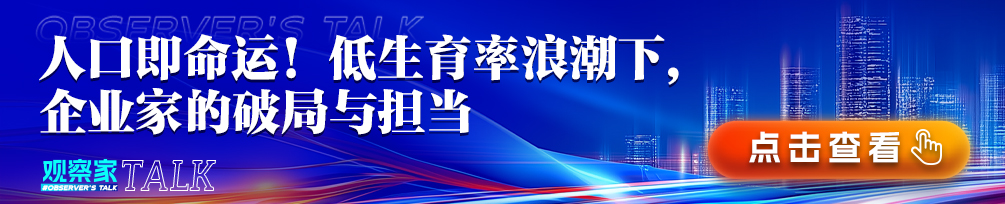

▲ 图 1. 发展全新“固 - 液 - 固”生长策略,制备晶圆级 InSe 高质量晶膜

针对上述挑战,研究团队创新性地提出“固–液–固”二维 InSe 半导体制备策略,成功攻克了晶圆级 InSe 材料纯相、高质量制备的关键难题。具体来说,研究团队先通过磁控溅射技术,在蓝宝石衬底上沉积非晶 InSe 薄膜,保证前驱体化学计量比为 1:1。接着,在高温下(约 550 ℃),用低熔点液态 In 包覆晶片边缘,结合熔融石英构建液封空间,防止成分挥发。此外,在液态 In 高温环境下,少量 In 原子进入固态 InSe 非晶薄膜,形成富 In 液态界面。在这个密闭反应体系中,非晶 InSe 在富 In 液态界面发生溶解 - 再结晶过程,促进高结晶度、纯相 InSe 晶膜的形成。最终,团队制备出了厚度均匀、相结构单一、晶体质量优异的 2 英寸 InSe 晶圆。

基于该策略制备的 InSe 晶圆晶体管阵列性能,超过了目前已报道的所有二维薄膜电子器件,包括极高的迁移率(平均值达 287 cm ² /V s)和接近玻尔兹曼极限的亚阈值摆幅(平均值低至 67 mV / Dec)。此外,10 nm 沟道的 InSe 器件在工作电压、栅极长度、DIBL、有效质量、开关比以及室温弹道率等关键性能指标上,均超越英特尔 3 纳米节点。器件的延迟时间和功耗延迟积均优于硅技术在 2037 年 IRDS 路线图中的预测极限。

该成果打破了二维 InSe 晶圆制备的关键瓶颈,为高性能、低功耗的新一代晶体管技术提供了坚实的材料基础。未来,基于此类二维 InSe 晶圆的集成电子系统有望在人工智能、自动驾驶、智能终端等前沿领域发挥重要作用,成为后摩尔时代计算架构的重要支撑。

▲ 图 2. 长沟道(A - C)和短沟道(D - F)InSe 晶体管器件优异的电学性能

北京大学博士毕业生秦彪、姜建峰是论文的共同第一作者;北京大学刘开辉教授、邱晨光研究员、姜建峰博士,中国人民大学刘灿副教授为共同通讯作者。其他主要合作者还有北京大学王恩哥院士、彭练矛院士,苏州实验室丁峰教授,苏州大学王璐教授等。

研究工作得到了国家自然科学基金、国家重点研发计划、新基石科学基金会等相关项目,以及北京大学纳光电子前沿科学中心、量子物质科学协同创新中心、纳米器件物理与化学教育部重点实验室、轻元素先进材料研究中心和松山湖材料实验室等的大力支持。

IT 之家附论文原文链接:

https://www.science.org/doi/10.1126/science.adu3803

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com