与风浪一起快速!探寻这群管路人背后的蓝海匠心…

原创 CPP 中国石油天然气管道局有限公司

这是第4533篇文章推送给你。

杭州湾东海

一排排白色风力发电机像巨人一样矗立在雾中。在海面下,一条直径1016毫米。、厚度28.6毫米的钢铁龙正在海底静静地等待。作为上海LNG站线扩建项目的关键项目,这条创造了两项国内记录的海底输气管投产后,将进一步减轻上海高峰用气压力,为上海天然气供应甚至长三角清洁能源的需求注入强大的动能。

“时间猎人”在风暴中

海上作业不怕下雨,只怕大风。“在这里,风是我们的头号‘敌人’。每三天一次小风,每五天一次大风,我们总是在日风中奔跑。”管道局海洋技术一级工程师朱言顺站在船舷边,看着远处汹涌的波浪,指着4米高的船舷说:“虽然现在风平浪静,但风浪最大的时候可以直接拍到甲板。”

根据当地海事部门的要求,8级风铺管船应暂停工作,原地避风,9级风应撤离锚地避风。负责甲板安全工作的徐恺是一名90后。他回忆说:“去年,超级台风‘山陀儿’突袭,管船被迫中断工作,撤离到锚地。我们只能看着工期被‘吹走’。“但恶劣的天气只是挑战的开始。与东海大桥并行的湍急的海流、频繁的季风、冬季的雾气、养殖区的影响以及狭窄的工作面都考验着团队的智慧。

面临严格的施工环境,项目部制定了“见缝插针”战略:

利用风速小时的短暂“窗口期”,24小时轮班工作,最快达到每天58个焊口,铺设管道700米;

陆地支援队伍24小时待命,确保物资供应不间断;利用每个避风空间对设备进行维修和维修。

法国船级社项目经理贾振飞赞叹道:“项目建设期间经历了多次台风天气,但项目团队非常严谨,没有任何高风险。真的很神奇。”

船舶稳定是决定施工质量和进度的另一个关键因素。大港石油建设企业将自有的两艘主要工作船舶全部投入到项目中,中油管道601管道船负责铺设海底管道,中油管道681管道船负责交叉处理和预开挖后开沟。看似两艘船在工作,但实际上,拖轮、锚艇、交通船、测量船等都是协助配合的。这些船的移动、抛锚位置和停靠都需要精确测量。

大港石油建设公司海洋工程公司测量队队长王立说:“两艘船都是无动力船,移动需要通过锚缆的伸缩来完成。以601铺管船为例,每次调整所有锚缆需要3.5小时,每天8个锚位的动态管理位置不占用工作时间。“最惊心动魄的是与东海大桥“同舞”——大桥两侧1公里为警戒区,船舶锚缆最短只能放置在300米以内,只能放置在正常长度的三分之一。“锚缆的缩短不仅会影响船舶的稳定性,而且由于拉力过大,锚缆会断裂。冲击相当于80吨重物撞向船体,不能容忍任何闪失。”

因此,团队在多个工况下对不同的浪流条件进行了船舶系泊分析,准确计算了每个锚的位置,确定了最佳锚定方案,保持了24小时的实时监控,及时调整了锚缆和船舶,确保了安全施工。

“海底微雕”创造了国内沉缆沉管新记录

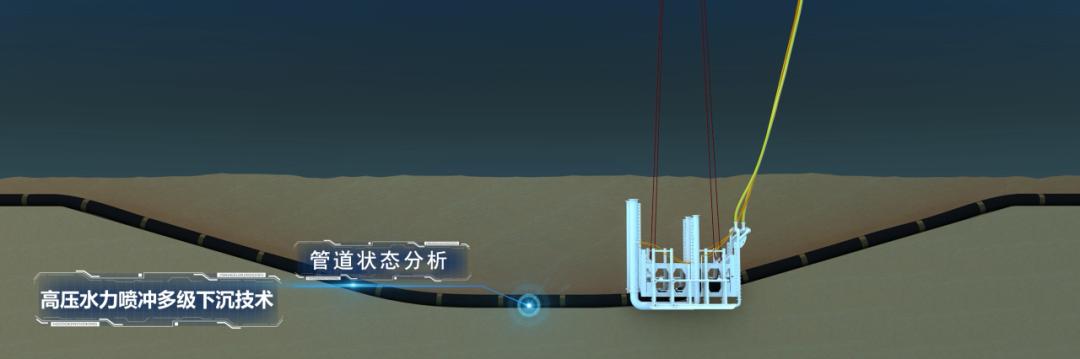

如果传统的铺设管道是与自然的游戏,那么交叉施工就像在海底做一个“微雕”。2024年夏天,开工后不久,团队迎来了前所未有的挑战:在220KV海底电缆带电工作状态下,完成了1.5公里长的交叉施工,电缆准确下沉至7.5米凹槽。

他说:“喷冲口和带电电缆之间的间隔必须在1米以上,相当于在高压线上跳芭蕾。朱言顺至今仍有挥之不去的恐惧。“听起来像是有计划地‘擦身而过’,但实际上,它就像一个手术,用于跳动的‘心脏’。如果你不小心,你会发生重大事故。“传统的施工方案需要断电,但是中广核嵊泗6号风电场海底电缆的特殊性使得这个方案无法实施。经过三个月的技术研究,团队创新提出了“海底后挖吹技术”,采用分层渐进下沉法,将电缆分成五层,像“剥洋葱”一样一步一步下沉,每层下沉深度严格控制在1.5米以内。

"就像在流动的沙地上雕刻。” 681船东主管刘凭正说。施工期间,681船上的监控屏幕24小时亮起,工程师们轮流值班,根据海流实时调整挖沟机的姿势。他说:“如果在施工过程中造成电缆断裂,给业主造成的经济损失每天就是2000万,压力太大。"那段时间,681船上的每个管理者几乎每天只睡3-4个小时,醒来后就呆在监控屏幕前。最终,这一“带电手术”不但顺利完成,而且以7.5米的最大处理深度,创造了国内海缆下沉深度的新纪录。

随后,平湖输气管道的交越挑战更加严峻——自1999年建成以来,该管道一直承担着上海地区的天然气运输任务。经过25年的运行,管道的局部腐蚀严重,尤其是在交叉点附近,最大点蚀深度达到13%,大大增强了7米深沉管道作业中的安全隐患。管道在沉管过程中仍处于高压输气状态,任何损坏都可能导致停输,从而造成巨大的财产损失和社会效应。此外,在施工期间,冬季季风聚集,61天施工期间,避风用了38天,可谓举步维艰。团队总结了海缆下沉的工作经验,在1200米的路线上只用了23天就挖了28次,创造了国内在不断输送海底管道后开挖沉管深度的纪录。

凭借高超的组织和优秀的技术,团队安全高效地完成了两次交叉处理,赢得了业主和管道电缆产权人的高度评价。“对于交叉处理,业主主动给予重大节点奖励,两家产权人表示希望在后续管道电缆下沉方面进行深度合作。” 这一荣耀被记录在执行经理李晓荣的施工日志上。

“魔鬼训练”721道焊口

每天早上7点,大港石油建设公司海洋工程公司三级工程师马伟就开始按时检查设备。这个和船在一起12年的“老铁”知道,在海上,细节决定成败。

在由8个工作站组成的“钢流水线”上,焊接、检验、防腐等13道工序环环相扣,电流、电压、气压甚至焊车螺丝松动都会影响整体施工质量,精度等级堪比手表齿轮。实时采集海洋管道数量智化作业平台参数,为每个焊口建立“电子身份证”,实现全过程质量追溯。这里,99.32%的焊接达标率并非理想值,而是日常工作的正常标准。

"质量是刻在骨子里的基因。"焊接工程师于兴亚的话说出了团队的信条。“内焊机”项目创新采用 “双枪”全自动焊接技术,使得单道焊口最早只需21分钟。高效运行的背后是团队721个实验焊接口的反复测试和抛光。“我们每天记录的数据具体到小数点后两个,就像照顾新生儿一样,我们知道每个焊接口的‘脾气’。”于兴亚笑着说。这种精益求精的精神,孕育了独特的“三检制”质量认证体系——团队自检、互检、抽检层层把关,专职质检人员全程盯着控制,把质量防线筑成金汤。

“质量就是进步,一个修复口会给整个流水线带来麻烦。”为了应对频繁的风况和复杂的海上环境,项目部利用技术创新保护质量,提前改造焊接作业线,安装电子无触点稳压器,确保焊接过程中弧压稳定。另一方面,严格监督焊接混合气体,确保混合气体在输送到焊枪前通过二次减压和加热。

为了适应海上作业环境,CPP607和CPP6082机组在601铺管船上实行定人、定机、定位海上流水作业。登船后,两个机组之间的较量从未停止。白天有20个大门,晚上有21个大门。这是努力工作和竞争,但不变的是以“质量”取胜的共同信念。我们做到了,35分钟就完成了从坡口到入海的全过程!CPP608机组长马恒伟的骄傲溢于言表。

业主代表林冀东评论道:“正是团队对质量的极致追求,才得到了项目进度的有序推进。这个团队非常放心!”

截至目前,上海LNG站线扩建项目海底输气管道工程已完成铺设任务,总长度53.71公里,焊接超过4385道闸门。在这个准备出发的能源动脉背后,有186多名员工连续几个月没有回家,甚至有193个日日夜夜与风浪作斗争。

在东海的日子里,钢铁巨龙潜卧

汹涌的天然气将化作万家灯火。

照亮建设者的匠心

喜欢这篇文章,请在文末右下方“点赞” 看看吧!

文图 | 李佳霖 刘颖瑛 冀超

编辑 | 张慧

审校 | 苑晟祥

监制 | 刘涛

原标题:“与风浪赛跑!探寻这群管道人背后的蓝海匠心…

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com