仿生钠相动态“补位”[复材信息]、破解固体电池高压“魔咒”

【选题背景】

锂金属理论容量高(3860) mAh g-1)低电化学电位(-3.04 V vs. SHE)被认为是固体电池(SSBs)理想的负极材料。但实际应用受制于充放电过程中的界面接触失效:剥离时锂离子转移到固态电解质(SSE)由于锂的自扩散系数较低(~10-10),会产生界面位置。 cm⊃2; s-第一,位置堆积形成孔洞(图1A),导致界面阻抗急剧增加,电流聚焦,造成锂枝晶生长短路。目前的研究表明,需要施加极高的堆叠压力来抑制孔洞(>7 MPa @1 mA cm-2),但锂在μm尺度屈服强度增加,高压会降低电池级能量密度。理想的堆叠压力需要1 MPa,迫切需要新的界面调控策略。<1 MPa,亟需新式界面调控策略。

虽然现有的碳或锂合金等隔断材料可以改善离子传输和电流分布,但大多是硬脆材料,无法动态响应界面变形,仍然需要高压保持触摸。一些设备在循环中发生变化,加剧了界面衰退。所以,迫切需要开发一个能够自适应变形的动态界面,在低压下保持电化学稳定。基于此,美国佐治亚理工学院Matthew T. McDowell团队受到生物形态发生学的启发(生物体通过多尺度化学-机械相互作用形成自组织结构和模式的过程)。通过设计一个可以在SSE界面自我调节和积累的第二相,可以响应锂剥离带来的形态变化,然后在低压下完成稳定的页面接触和性能提升。这项研究的结果是“Interface morphogenesis with a deformable secondary phase in solid-state lithium batteries“问题发表在国际顶级期刊上。《Science》上。

【研究方向】

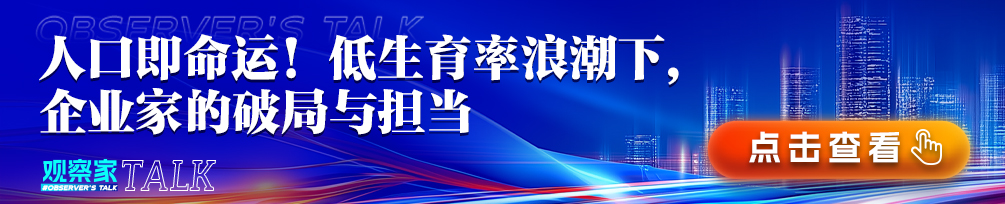

1. Li-电化学剥离行为和Na电极的压力响应

采用累计叠轧法制备2.5–20 mol% Na的Li-Na复合箔,其微观结构呈钠域(大约2–10 μm)二相特征分散在持续锂基材中。电化剥离检测显示(图1C)-D):纯锂电极在0 在MPa堆叠压力下只能剥离0.4 mA·h cm-2,而含20% 在相同条件下,Na电极实现5.3 mA·h cm-2剥离容量;含5%; Na电极为0.8 MPa下剥离容量达到16 mA·h cm-2(纯锂仅2.2 mA·h cm-2)。值得注意的是,Li-0.15,Na电极剥离曲线–0.25 V的电压波动,这与纯锂的平滑曲线形成鲜明对比,推断出钠在近电极电势下的轻微氧化反应。统计数据分析说明(图1D):纯锂电极的容量随着压力的单调而增加,而含有5。–20% Na电极为0.8–3.2 MPa压力区间容量稳定,其中20% 由于过多的钠阻塞离子传输,Na电极在高压下的容量反而下降。进一步确认电流强度/压力综合图(图1E):含5–10% Na电极为0.8 0.25MPa低压–2.0 mA cm-在电流强度范围内成功剥离33 mA·h cm-2容量(纯锂需求>3.2 MPa),并且Sand方程拟合在零压下揭示钠含量的增加可以显著提高锂页面的有效传输指数。

图1. 电化学剥离和沉积试验锂-钠电极。

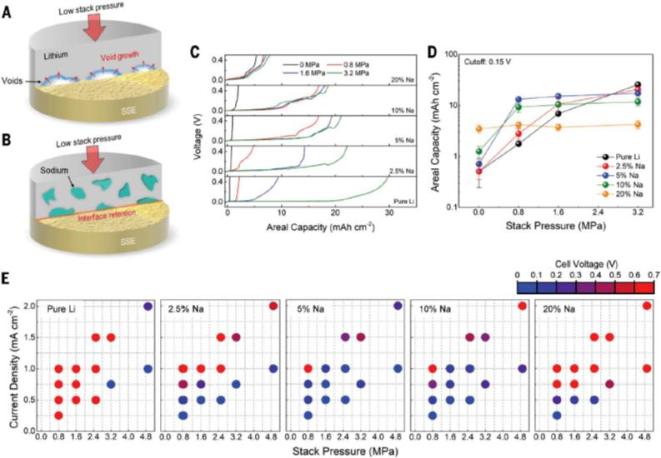

2. 微观证据和界面钠积累的演变可逆性

原点电化学阻抗谱(EIS)分析界面演变(图2AA)-B):纯锂电极剥离5 mA·h cm-2之后,界面电阻从38 Ω·cm2猛增至200 Ω·高频半圆膨胀和顶点频率降低表明孔的形成(图2A);而10% 41保持Na电极阻抗。 Ω·Cm2,只有低频尾迹增长(图2B),确认钠积累形成离子阻挡层,但不堵塞电荷输送。冷冻电镜观测直接捕捉界面动态:初始状态中钠域未接触SSE(图2E),剥离4E mA·h cm-2后形成数μSSE界面(图2F)紧密粘贴m厚钠层,支持74%锂利用率(图S12);沉积2 mA·h cm-二是锂在钠层上均匀成核(图2G),确认钠层可以作为高效集流体。数次循环阻抗谱(图2C)-D)并且显微成像显示钠在循环中不断动态返回界面,保持触摸完整。

图2. 电化学阻抗分析的界面演化。

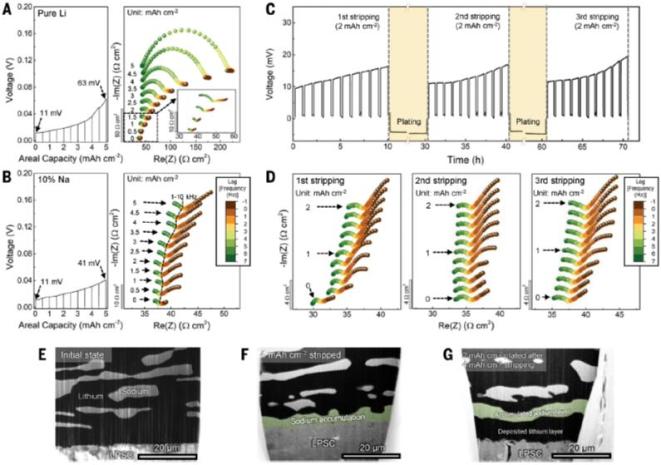

3. 同步辐射显像和模拟验证钠转移动态

Operando x光断层扫描(XCT)实时跟踪界面演变(图3AA)-B):初始状态下钠域与SSE之间有锂隔离层(图3BB)-i,灰峰谷分离);剥离0.43 mA·h cm-2时接近界面钠域向SSE转移(图3BB)-ii,灰度峰与界面线重叠);剥离0.95 mA·h cm-2后钠完全覆盖界面(图3B)-iii),而且沉积过程使钠层被新沉积锂推离界面(图3B)-vi)。模拟剥离揭示钠覆盖率基于三维重构的演变规律(图3C)-E):第一次剥离时,钠覆盖率随锂剥离线性增加(图3D-i至iii),但由于沉积锂层耗尽,二次剥离钠覆盖率急剧上升(图3D-iv至vi),这种现象解释了高钠含量电极循环后电压极化的加速现象。

图3. XCT分析界面演化的原点。

4. 全电池的长循环稳定性和性能验证

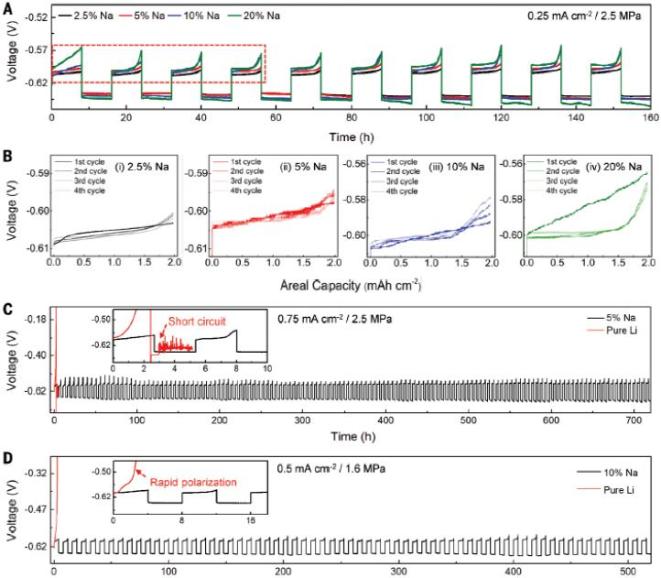

电化循环试验表明(图4):所有Li-Na电极均实现10周稳定循环(图4A),但由于界面钠的快速积累,高钠电极导致剥离电压非线性上升(图4B)。5%的长期检测 Na电极为2.5 MPa/0.75 mA cm-下循环100周(图4C),10% Na电极为1.6 MPa/0.5 mA cm-下循环50周(图4D),明显优于纯锂电极(第一周短路)。进一步验证全电池测试的实用性:选择5% 全电池的Na负极硫酸盐2.5 MPa下循环100周的容量保持在75%(图S19),而10% Na的负极是0.8 在MPa下实现69周循环,突破硫酸盐固态电池低压运行瓶颈(文献一般需要>5 MPa)。

图4. 锂-钠电极的恒流循环试验。

5. 电化-机械藕合系统的理论解释

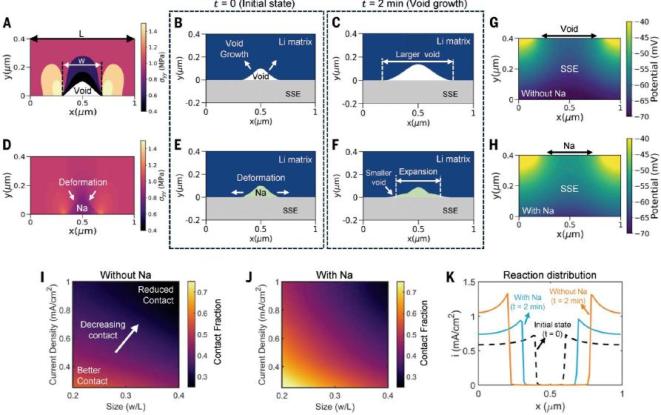

介质模型阐明钠的作用机制(图5):应力集中(图5A)存在于纯锂界面孔眼边缘,造成裂纹扩展和电流聚焦(图5B)-C,G);在压缩应力下,界面钠域发生塑性流动(屈服强度0.16)–0.24 MPa),延伸覆盖SSE表面(图5D)-F),提高50%的界面接触率(图5I)-J),均匀的电流分布(图5H,K)。纳米压痕证实钠的硬度比锂低54%,其形变动力学(非扩散效应)是抑制孔洞的关键。该模型量化了电流强度和缺陷尺寸的影响:1 mA cm-2和0.8 在MPa环境下,含钠电极的Li-SSE接触率是纯锂的两倍以上。

图5. 电化学-力学模拟SSE界面演化。

【结论】

受生物形态的启发,本研究提出并验证了一种基于可变形的第二相(5-20 mol%通过将电化学惰性、高延展性(屈服强度0.16-0.24)引入锂金属负极的页面自我调节策略 MPa)钠域,实现固体电池页面的动态修复:钠在剥离过程中自发迁移到固体电解质(SSE)接口和塑性流动,填补锂剥离产生的间隙,将堆压需求降至0.8-1.6 MPa(纯锂需要>3.2 MPa),面部容量提高到5.3 mA·h cm-2(0 MPa);该机制同步保证了锂匀称沉积,使含5%钠的电极在2.5 全电池(硫正极)在MPa下平稳循环100周,0.8-2.5 在MPa低压下实现69-100周循环(容量保持75%),并且钠的添加只能降低电池的能量密度1-2%;该策略通过简单的冷轧工艺实现,为破解固体电池界面接触失效瓶颈提供了一种工业化的仿生解决方案。

免责声明:中国复合材料协会微信微信官方账号发布的文章仅用于复合材料理论知识和市场信息的交流与分享,不用于任何商业目的。如果任何个人或组织对文章版权或其内容的真实性和准确性有疑问,请尽快联系我们。我们会及时处理。

继续滚动阅读下一个轻触阅读原文。

学会向上滑动中国复合材料,看下一个。

原标题:仿生钠相动态“补位”“复材信息”、破解固体电池高压“魔咒”

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com