【复合材料信息】一瓶醋酸,回收碳纤维复合材料,登上Nature正刊!

增强碳纤维高聚物(CFRP)广泛应用于全球能源转型,包括飞机和汽车轻量化、风力涡轮叶片、集装箱和储气罐。鉴于CFRP的高成本和能源密集型制造,需要回收完整的碳纤维和环氧胺树脂成分的策略。

有鉴于此,美国可再生资源实验室GreggBeckham教授解释说,乙酸能有效地将CFRP中使用的脂肪族和芳香族环氧胺热固性材料解聚成单一的可回收材料,从而获得纯碳纤维。对于来自多个行业的材料的解构证明了该方法的广泛应用,只需2小时反应即可获得清洁纤维。在80.0g消费后,CFRP被缩放到最佳条件,并且由回收碳纤维制成示范复合材料,这些碳纤维被再回收两次,始终保持其强度。技术建模和技术经济分析(以风力涡轮机叶片废料产量为参考)表明,该方法具有成本效率,再生碳纤维的最低价格为每公斤1.50美元,而生命周期评估表明,该工艺的温室气体消耗量约为原生碳纤维生产的99%。总的来说,这种方法可以实现工业碳纤维增强塑料的回收利用,因为它可以提供单个可以从热固性塑料中回收的清洁和机械性能优异的再生碳纤维。有关研究成果被称为“Acetolysis for epoxy-amine carbon fibre-reinforced polymer recycling“发表在最新一期《nature》上。

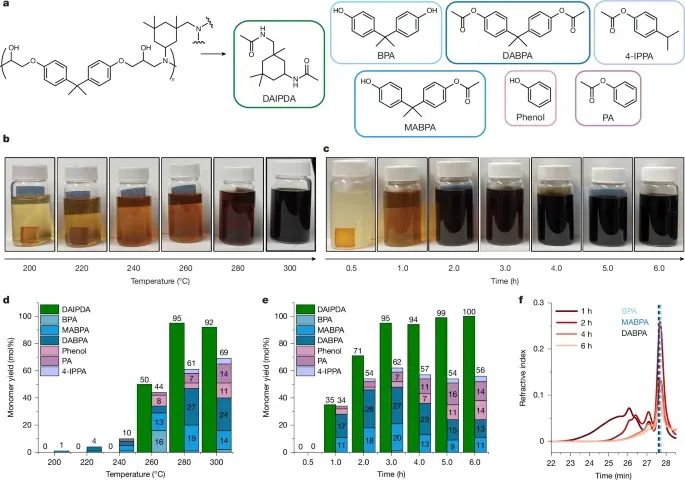

【解构模型热固性系统】

首先,作者对由环氧胺树脂组成的典型热固性系统进行乙酰解。以BADGE(双酚A二缩甘油醚)和IPDA(异佛尔酮二胺)形成的脂肪族环氧树脂为代表系统。反应条件为:280°C,30bar氮气保护,冰醋酸气氛。对于20mL溶剂中250mg大小的固化树脂小块,在压力反应釜中(1)×1×0.2cm)进行了优化。图1a概述了乙酰解构机制:醚键和胺键断裂,BPA释放、DAIPDA、MABPA、DABPA、苯酚,苯乙酸酯(PA)和4-异丙基苯乙酸酯(4--IPPA)等产物。温度选择结果表明,随着温度的升高,单个产量迅速增加。图 1d 说明,BPA 的产率在 280-300°C 时间达到峰值,约为 99mol%,而且 DAIPDA(IPDA 乙酰化方法)在那里 280°C 时达到 100mol%。时间过程分析(图) 1e)说明,BPA 衍生产率在 3 在一小时内达到最高值,但是随着进一步加热而下降,这可能是由于热降解。然而,DAIPDA 产量稳步上升,并在稳步上升。 4 实现小时后定量回收。GPC(凝胶渗透色谱)分析(图) 1f)验证了可溶性低聚物的消失和消失 BPA 衍生单体的增加,进而验证了有效的解聚。作者证明,脂肪环氧热固性材料的完全化学解构是合理的,在相对温和可扩展的条件下,可以实现选择性和可量化的单一回收。

图 1. 乙酰分解脂肪族环氧胺热固性材料

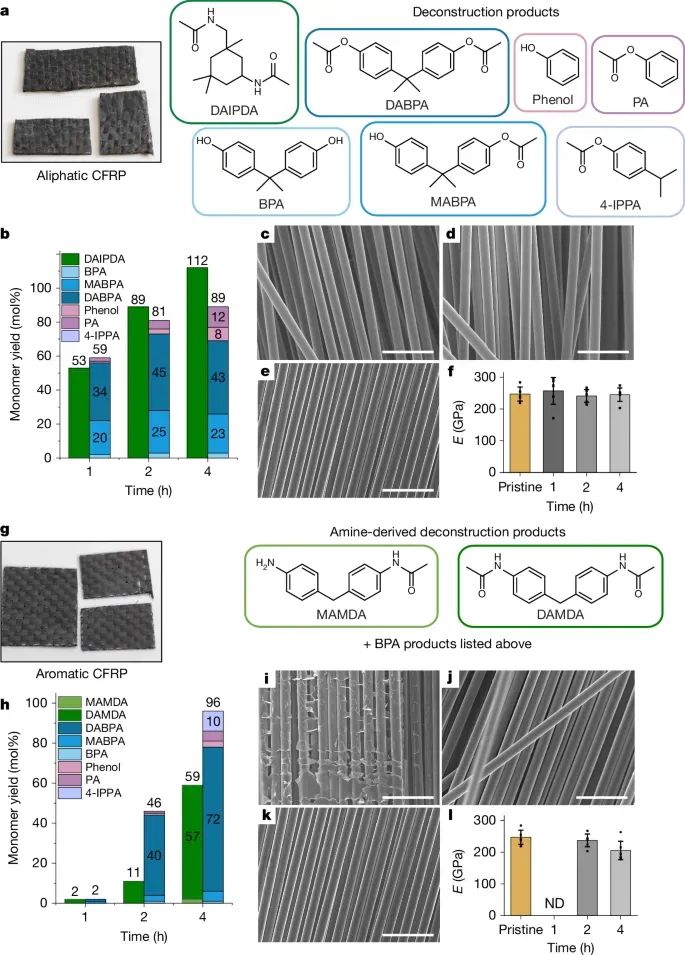

【解构模型复合材料】

下一步,作者对上述环氧配方制成的碳纤维增强高聚物进行了测试。 (CFRP) 复合材料。他们使用 BADGE-IPDA(脂肪族)和 BADGE-MDA(芳香族)树脂和一层碳纤维织物制成了复合材料。图 2a 和 g 在乙酸分解前后展示复合材料的照片。该过程在 20 mL 乙酸、280°C、30bar N₂ 环境下以 500 mg 重复基质规模。图 2b 和 h 详细揭示了单个产率随时间变化:脂肪族 CFRP:BPA 含量达到峰值 96mol%,DAIPDA 含量达到峰值 59mol%。芳香族 CFRP:BPA 大约是衍生物的含量 乙酰化是57-59mol%, MDA 产物(MAMDA、DAMDA)含量明显增加。SEM 图像(图 2c-e、i-k)与回收碳纤维进行比较 (rCF) 还有原始碳纤维 (vCF),发现它的形态变化很小。拉伸模量检测(图表) 2f 和 l)说明,在 1-2 在一小时的解构时间内,回收的碳纤维在统计学中没有出现明显的机械性能下降。只有芳香族样品 4 小时后才出现微小的差别。 (P=0.0326)。碳纤维的成功回收清洗,机械强度高,表明化学解构工艺与实际相关 CFRP 结构适应,不损坏其珍贵的增强材料。

图 2. 脂肪族和芳香族环氧胺 CFRP 的乙酰分解

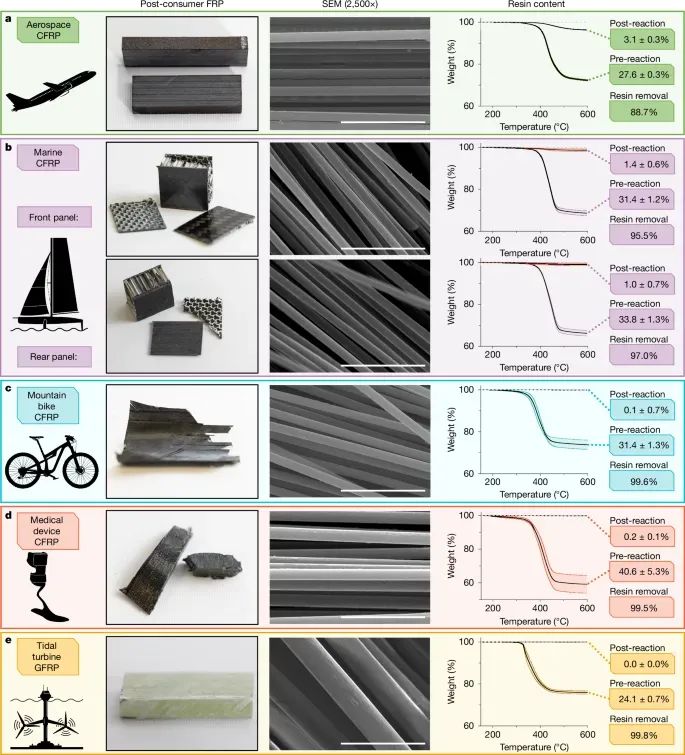

【消费后与后工业基材单独分离】

为评估实际应用,作者从各种消费后和工业废料中获得了CFRP/GFRP:太空工程CFRP、CFRP船舶、山地自行车面板,医疗设备,潮汛涡轮叶片。图3a-e显示了TGA热谱图,这些不同材料的照片和SEM,以及反应前后的样品。在所有条件下,树脂去除率都在88%以上,具体值如下:山地自行车CFRP:CFRP医疗器械树脂去除率97.0%:GFRP潮洪涡轮机95.5%:使用GC-MS和88.7%LC-通过对MS的单一分析,发现了各种双酚和胺衍生物。双酚-F和双酚-F在航天工程CFRP中被检测到。-AF。DAIPDA仍然可以检测到船舶/涡轮机的材料,而其它材料则表现出更复杂的降解方法。选择分级水解和离子交换床。(Amberlyst-45)实现单一分离。使用90个模型系统°HCl萃取法回收粘附在料层上的0.8mmolDAIPDA,回收率为12%。

图 3. 乙酰分解反应在消费后材料上

【复合循环扩大和切碎】

使用 80g 短切山地自行车碳纤维增强塑料板材 (1×1cm) 进行放大试验。在 400mL 乙酸中,于 280°C 下反应 2 小时,获得 56.6g rCF,残留的树脂含量低于 1.2wt%。 再生复合材料板采用湿法铺层和模压成型回收纤维。树脂 (80wt%) 和 rCF (20wt%) 用来准备三代再生 CFRP 复合材料(Gen1) 至 Gen3)。作者报告了三点弯曲试验: Gen1:比弯曲强度 ~230 MPa·cm⊃3;/g Gen2 和 Gen3:~210-220 MPa·cm⊃3;/g 三种材料的特性都优于铝。 (70 MPa·cm⊃3;/g) 和 304 不锈钢 (110 MPa·cm⊃3;/g)。 根据统计测试,各代材料的特性没有明显下降(Gen1-Gen2 P=Gen1-Gen30.0807 P=0.1480)。

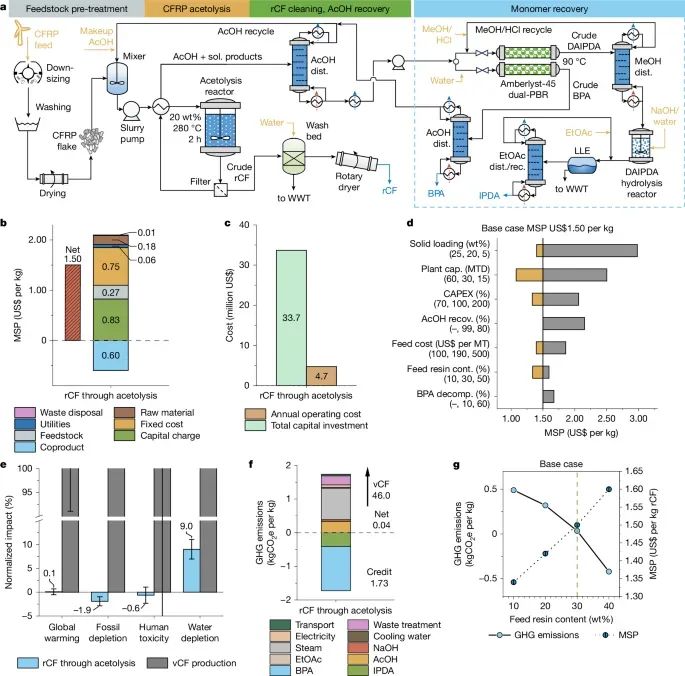

[流程建模,TEA 和 LCA】

作者展示了一张简化的工艺流程图(图) 4a):CFRP 输入物经切碎、溶解、纤维分离、溶剂蒸馏后再利用。单一分离涉及酸碱中和和填料床反应釜 (PBR)。 图 4b-c 给出了年产 10,000 吨(30 吨/天)设施经济数据: 资本支出 (CAPEX):3370 万美金 年度运营费用:470 万美金 rCF 最低售价 (MSP):1.50 美金/KG 副产物抵免(单个):0.60 美金/KG。图 4d 显示了单一变量的敏感性分析 MSP 根据树脂含量、原材料成本和价值 BPA 分解情况在 1.30 美元/KG到 1.65 美元/KG之间的变化。作者对生命周期评价进行了对比。 (LCA) 类别(图 4e): 温室气体消耗:0.04 千克二氧化碳/千克 (rCF) vs. 46.0 千克二氧化碳/千克 (vCF) 全球变暖、化石燃料短缺、水源消耗和身体毒性降低 90% 以上。图 4f-g 表明,即使树脂含量高,温室气体的消耗和最低可回收利用率也是如此 (MSP) 仍保持在较低水平。它证明了该工艺的可行性和优异的环保性能。

图 4. CFRP 乙酰分解技术的工艺模型及经济环境评估

【总结】

本研究提出了一种有效的环氧胺解聚方法,可以单独回收,提供优质、清洁的再生碳纤维。(rCF),可以用于新的应用。模型交联材料完全解构,原纤维最早可在1小时内回收。醋酸分解法已经被证明对多种消费后和工业后材料有效。最初的放大生产为rCF的循环验证提供了材料,其制备的去氯氟烃(dCFC)板材的抗拉强度和重量比高于钢和铝,并且在两次回收过程中保持良好。综合技术建模提供了经济和环境影响指标,显示出其广阔的前景。

免责声明:中国复合材料协会微信微信官方账号发布的文章仅用于复合材料理论知识和市场信息的交流与分享,不用于任何商业目的。如果任何个人或组织对文章版权或其内容的真实性和准确性有疑问,请尽快联系我们。我们会及时处理。

继续滚动阅读下一个轻触阅读原文。

学会向上滑动中国复合材料,看下一个。

原题:“【复材资讯】一瓶醋酸,回收碳纤维复合材料,登上Nature正刊!

阅读原文

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com