【复材信息】北京理工大学最新Nature!

01[科学背景]

近几年,锂电池(LIBs)作为核心能源媒体,广泛应用于电动汽车、可再生资源储能和便携式电子产品,但由于能量密度的提高和规模化应用,其安全问题日益严重。根据国际能源署的数据(IEA)据统计,2020-2024年仅电动汽车领域就有9,000多起电池火灾或爆炸事件,突出了热失控和机械故障的致命风险。目前主流的电池健康监测技术多依靠外部参数(如外部温度、电压波动)间接推断内部状态,但缠绕结构(jelly-roll)传统的方法很难捕捉到内部不均匀的温度场和机械应力分布,导致预警滞后。

近年来,学术界试图通过植入式传感器(如光纤光栅和软膜传感器)直接监控内部信号。但这些方案往往需要破坏电池密封结构,导致电解液泄漏或金属外壳电磁屏蔽,传感器在强腐蚀性电解液中容易失效,使用寿命不足100次;此外,x光断层扫描(XRD-CT)等待无损检测技术虽然可以提供高分辨率图像,但是很难实时在线监控,昂贵的设备和巨大的设备,难以商业应用。在植入式传感领域,作者团队在早期阶段取得了重大突破,开发了抗腐蚀膜传感器(2022年)和低功耗无线传感器(2023年),通过优化封装工艺,将传感器的厚度压缩到50。μm,它在18650圆柱形电池中的可行性得到了初步验证,但在初始版本中,仍然存在数据传输稳定性不足、制造成本高(占电池总成本的15%)等问题。

针对上述挑战,本研究在初步成果的基础上,创新性地选择了电源线通信技术,将信号调制成极耳上的轻微载波,并结合频移键控制。(FSK)通过“类极耳”设计,突破金属外壳的电磁屏蔽限制,将传感器与电极结构相匹配,无需额外修改制造流程,最终实现了整个生命周期(>1)。000次循环)准确无线监测缠绕结构内部温度和应变,为高安全性智能电池的设计树立了新的标杆。

02[科学贡献]

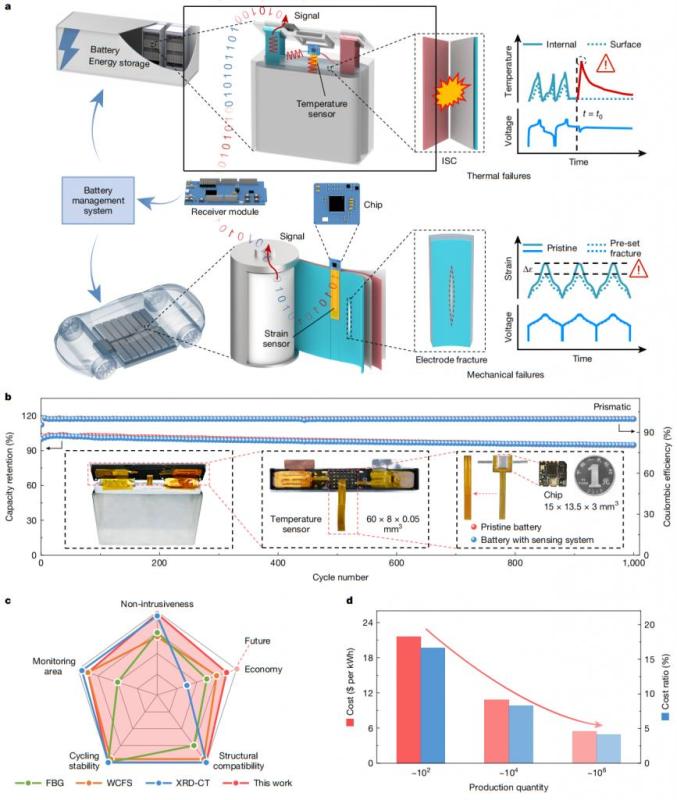

今天,北京理工大学宋维力教授、孙磊、陈浩森课题组在最新的Nature上发表了题为“Wireless transmission of internal hazard signals in Li-ion batteries”的论文。本工作提出了一种小型植入式传感系统,通过厚度只有50微米的薄膜传感器和15微米的薄膜传感器×13.5×在不改变电池性能(容量损失8%)的前提下,3立方毫米的无线通信芯片集成完成了缠绕结构内部温度和应变信号的实时监测和无线传输;该系统采用电源线通信技术,通过电池极耳传输将信号调制为微小的起伏。结合频移键控制配置和纠错算法,成功克服了干扰信号和电解液的腐蚀问题;通过建立几何依赖的内部短路(ISC)热融断断模型和膨胀模型可以定量分析(thermal fusing)定位电极断裂位置与热失控行为,并在热失控发生前15分钟发出预警,为商用电池提供经济(成本占5%左右)、适应制造工艺的解决方案。<8%)的前提下,完成了缠绕构造内部温度与应变信号的实时监测与无线传输;此系统运用电源线通信技术,将信号调制为细微起伏通过电池极耳传送,结合频移键控调配与纠错算法,成功克服干扰信号与电解液腐蚀问题;通过建立几何依靠的内部短路(ISC)模型与膨胀模型,可定量分析热融断(thermal fusing)与热失控行为,定位电极断裂位置,并在热失控发生前15分钟发出预警,为商业化电池提供了经济(成本占比约5%)、适配制造工艺的解决方案。

03[数据概览]

图1、展示植入式传感系统的结构、电池循环性能对比和经济分析,突出其非侵入式设计与高兼容性 © 2025 Springer Nature Limited

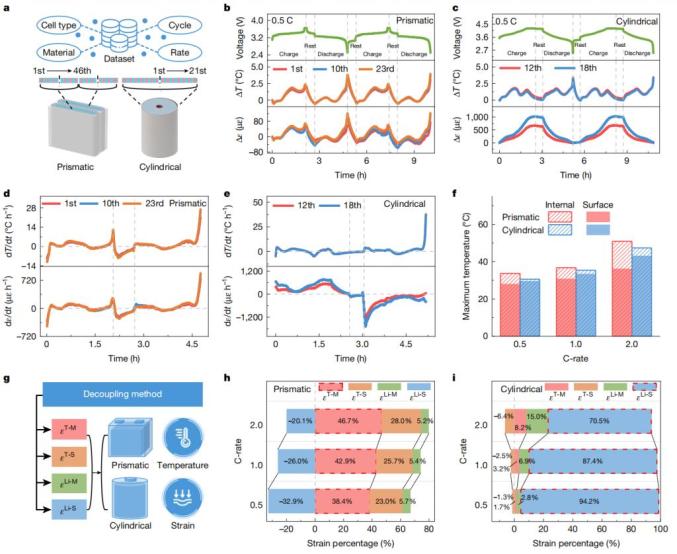

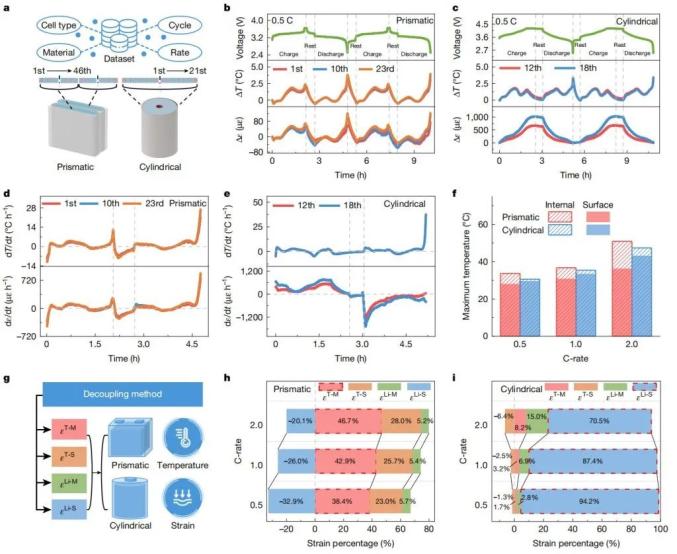

图2、根据棱柱形和圆柱形电池的实时内部信号统计数据,揭示了不同结构的电池温度和应变演变的差异以及解耦方法© 2025 Springer Nature Limited

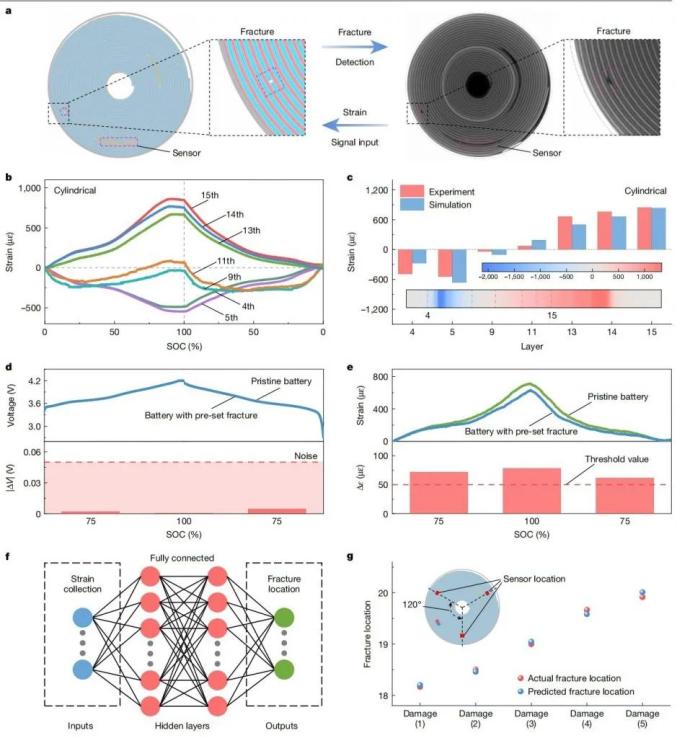

图3、结合试验和仿真,定位圆柱形电池电极断裂位置,验证机械故障检测中应变传感器的有效性。© 2024 Springer Nature Limited

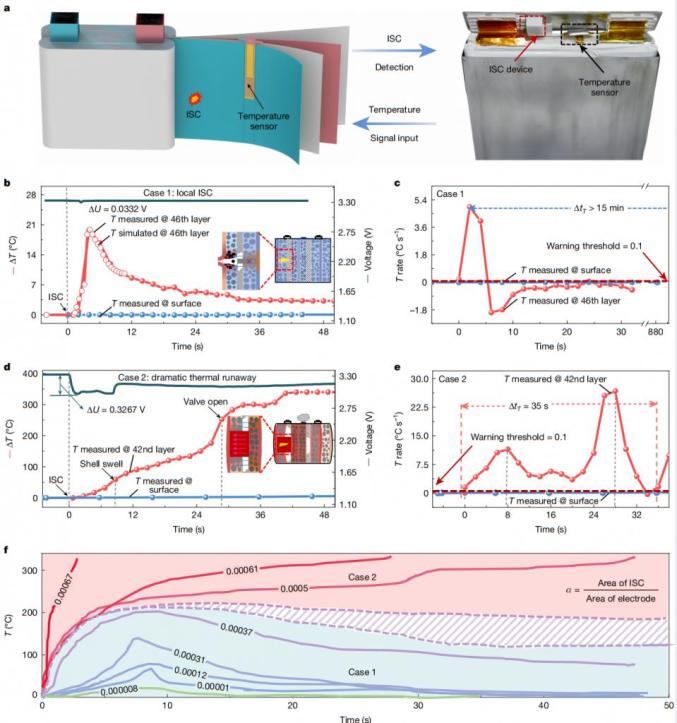

图4、基于内部温度信号,区分局部短路和全局热失控,建立短路面积与电极面积的比例(α)定量指标是热失控强度的定量指标© 2025 Springer Nature Limited

图1显示了植入式传感系统的整体结构和性能验证,通过比较集成式传感系统的棱柱电池和原始电池的循环容量保持率(93.74%) vs. 94.57%)和成本占比(约5%),突出了其非侵入式设计在电池寿命和经济性方面的双重优势;图2显示了边缘和圆柱形电池在充放电过程中的实时监测数据。揭示了两者之间明显的内部温度和变化差异——棱柱电池的变化主要由热膨胀主导,而圆柱电池受石墨变化的影响更为明显,电化学和热学变化的贡献比例是根据变化耦合模型量化的;图3聚焦圆柱形电池机械故障检测,结合实验测量和模拟,定位了电极断裂的高风险区域(如表面近钢壳处应变846微应变)。利用神经网络的反向传播(BPNN)预设断裂位置的成功预测验证了应变传感器在失效定位中的可靠性;图4显示了棱柱电池内部的短路(ISC)试验,建立短路面积与电极面积的比例(α)区分局部热融断的临界阀值(0.00037-0.005)(α

04[科学启示]

总之,通过开发小型化、低功耗的植入式传感系统,锂电池内部温度和应变信号的实时无线监测成功实现,为电池安全预警和故障定位提供了突破性解决方案。实验表明,该系统以非侵入式设计适应当前电池制造技术,在1000次循环中容量损失仅为8%,成本占比保持在5%以内,明显优于传统光纤传感器或X射线断层扫描技术;棱柱电池与圆柱电池内部机械响应的本质区别——前者以热膨胀为主,通过解耦电化学-热学应变模型暴露出来。由于石墨变化和缠绕结构的约束,后者呈现出明显的应变分层现象,为优化电池结构设计提供了关键数据支持。对于热失效预警,系统以内部温度信号为核心,建立了短路面积与电极面积之比。(α)与传统表面温度监测的35秒预警窗口相比,临界阀值(0.00037-0.005)可提前15分钟识别局部短路和全局热失控的分界线,完成了量级提升。与此同时,神经网络的反向传播(BPNN)准确定位预设电极断裂(5%偏差)验证了机械故障诊断中应变信号的高灵敏度,弥补了当前电池管理系统。(BMS)监测盲点依赖于电压/电流参数。<5%),验证了应变信号在机械失效确诊里的高灵敏,弥补了目前电池管理系统(BMS)依靠电压/电流参数的监测盲点。

展望未来,该技术有望推动锂电池从“被动保护”向“主动预警”的范式转变,但仍需进一步深化多维研究:一是需要进一步优化传感器的布局策略,根据不同的电池结构(如叠片式、刀片式电池)开发定制植入方案,以覆盖更复杂的内部故障模式;二是探索多物理场耦合监测,结合气体沉淀、局部阻抗等数据,构建多维故障特征数据库。结合深度学习算法,提高预警准确性;第三,需要验证系统在极端工况下的长期稳定性(如低温快充、高倍率循环),特别是在电解液持续渗透的环境中,传感器的抗老化性能仍需循环验证一万次;第四,推进标准化进程,制定无线信号频段、数据传输协议等行业标准,处理大型储能系统中1000多个电池并行监控的信号干扰问题。另外,该技术可以通过实时监测界面应力演变,将电极-电解质结构调整延伸到固态电池、钠离子电池等新兴系统。此外,该技术可以延伸到固体电池、钠离子电池等新兴系统,通过实时监测界面应力演变,帮助调整电极-电解质结构。随着物联网和数字孪生技术的发展,这种植入式传感系统可能成为构建电池“全生命周期数字指纹”的关键部件,为智能能源和电动汽车提供更安全、更有效的能源管理基础。

免责声明:中国复合材料协会微信微信官方账号发布的文章仅用于复合材料理论知识和市场信息的交流与分享,不用于任何商业目的。如果任何个人或组织对文章版权或其内容的真实性和准确性有疑问,请尽快联系我们。我们会及时处理。

继续滚动阅读下一个轻触阅读原文。

学会向上滑动中国复合材料,看下一个。

原题:北京理工大学最新Nature《复材信息》!

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com