本田进入,固体电池量产箭在弦上。

发文 / 钱亚光

编辑 / 黄大路

设计 / 赵昊然

来源 / hondanews.com, autoweek.com, caranddriver.com,electrek.co

一声不响的本田,就像平地上的一个炸雷,宣布加入固体电池战。

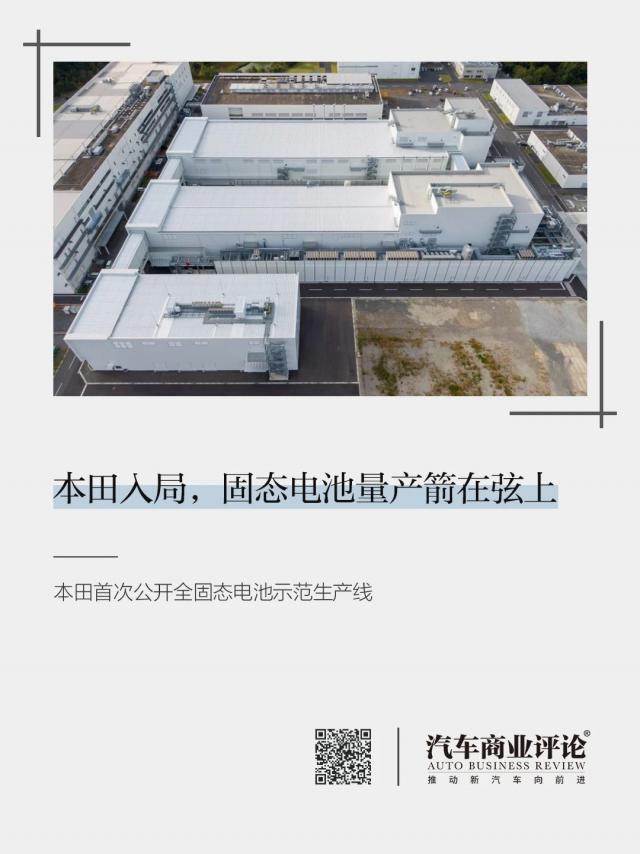

11 月 20 日,本田召开新闻发布会,首次公开开发全固态电池量产示范生产线。今年春天开始建设实验生产线,已安装验证设备。

本田技术研究所位于日本松木县,主要用于验证全固态电池量产技术,同时确定电池的基本规格。本田的全固态电池计划在 2020 电动汽车中使用的固态电池生产工艺在时代后半段。

本田表示,希望通过将固体电池技术应用于汽车以外的领域,降低这些固体电池的成本。

在成本、可靠性和性能方面,这项技术的进步是电动汽车在成本、可靠性和性能方面取得突破的关键一步。

这家日本汽车公司在一份新闻稿中说:“在示范生产线上进行技术验证,在建立大规模生产技术时,本田将确定电池单元的基本规格,并计划将全固态电池应用于电动车型。”

随着新能源汽车市场的快速发展,固态电池逐渐成为行业关注的焦点,被称为纯电动汽车普及的关键。与锂电池相比,全固态电池的性能有了很大的提高,可能会改变汽车行业的格局。

根据国盛证券的预测,到 2025 2008年,全球对固态电池的需求将达到 17.3GWh,而到 2030 2008年,这个数字有望超过。 复合增长率高达200GWh 65.8%的预测数据充分展示了固态电池市场的巨大潜力和广阔前景。

改变游戏规则的人

电池是纯电动汽车的核心。随着电池的发展,纯电动汽车在性能上可以超越燃油汽车。如果纯电动汽车能够实现频繁快速充电,充电就会像给油一样简单,电池老化程度小也会对保值率产生积极影响。随着纯电动汽车二手车市场的活跃,购买纯电动汽车将成为更贴近百姓的选择。正因为如此,全固态电池可能会成为汽车行业游戏规则的改变者。

预计全固态电池在安全性、成本、重量和性能方面优于目前的锂电池。固态电池形状更紧凑,续航里程更长,形状选择更自由;全固态电池在高负荷充电方式下不易老化,如快速充电;它具有很高的耐热性,可以降低火灾等风险,使纯电动汽车更加安全。

大津启司,株式本田技术研究所代表取缔。(Otsu Keiji)表示:“作为一项创新技术,全固态电池将成为纯电动时代游戏规则的改变者。电池作为电气化的关键因素,已经取代了支撑汽车发展的发动机。我认为电池进化将成为本田转型的动力。准备好全固态电池示范生产线对本田来说是一个重要的里程碑。本田将继续挑战,尽快推出携带全固态电池的移动出行工具,为用户提供新的价值。"

一方面,这些电池使用瓷器状电解质而不是液体电解质,具有更高的能量密度和更快的充电速度,因此被认为比目前使用的液体电解质锂电池更安全。固体电池特别适合跑车和大型 SUV、皮卡。

另一方面,固体电池面临着巨大的技术和质量控制障碍。瓷膜可能会破裂,糊状电解液可能会形成树枝晶体,使电池短路,但很难达到严格的大规模生产标准。

开发产品,而不是技术

现在市场上还没有大规模生产的全固态电池。

早在 2000 年初,日本开始布局固体电池技术。其中,丰田、本田、日产、日立四家日本公司选择了硫酸盐电解质的技术路线。富士电气和小原选择了氧化物电解质路线,而松下和三洋则分别保留了卤化物和高聚物路线。

对于商业化来说,在构思未来大规模生产模式的同时开发电池是非常重要的,这样生产出来的固态电池就可以满足不同车型(如尺寸和成本)的需求。

为了在自己品牌的车辆上安装全固态电池,本田一直致力于开发自己的全固态电池,并制定必要的大规模生产技术。

当前,在全固态电池领域,本田正在“快速研究”两个主要领域,以加快项目进展。:材料规格与制造方法,旨在 20 世纪 20 电池在年中开始大规模生产。

“本田是一家既能R&D又能量产的制造商。在确定安装全固态电池的车辆规格之前,生产科研开发部门也参与了规划。通过在R&D初期将有竞争力的量产制造方法纳入前提条件,可以有效促进全固态电池的材料开发。”梅津健太太带领全固态电池开发团队(Kenta Umetsu)这样说道。

本田将在电池结构、材料和生产工艺方面设置前提条件或目标,以满足决定车辆价值的要求,如续航里程、乘坐空间和动态性能。从R&D初期开始,将生产过程纳入考虑范围,可以更方便地选择材料,缩短开发进度。

在电池材料和规格尚未确定的情况下,生产工程部门已经开始参与开发,并决定最适合车辆安装的电池结构、材料和生产方式。因此,本田可以快速启动实验生产线,有效促进材料选择。

新的实验生产线模拟了大规模生产所需的过程。这条生产线占地约。 27400 平方米配备了工具,用于验证每个生产过程,包括称重和混合电极材料、涂层和滚动电极部件。生产线还支持电池模块的形成和模块的组装。本田在示范工厂投资了大约 430 十亿日元(约合) 2.788 亿美金)。

生产线上的机器可以让工程师检测和验证电池生产中的每一个环节。这些环节包括(但不限于):称重电极材料,并按正确比例混合;镀层电极膜的卷材;将两个电极(阳极和阴极)和固体电解质组装成电池;将电池模块组装在一起。

本田全固态电池的生产工艺基于传统液体锂离子电池的生产工艺,采用了独特的辊压技术,即在箔片上涂上薄薄的电极材料。当电极材料干燥时,它们将被送入辊压机进行压层处理。这有助于增加固体电解质层的密度,并使持续压实成为可能。

本田将努力通过加快包括正负粘合在内的一系列装配工艺的速度,大大缩短每节电池的生产时间。此外,本田还实施了包括建立生产控制技术在内的各种措施,以最大限度地降低工作安全和电池性能所需的低温,从而降低电池生产的间接成本,包括电力消耗。

本田表示,他在测试和安装线上测试新材料和技术的能力将使他能够尽快迭代各种因素,这将有助于他生产具有成本竞争力的固体电池,更快地实现规模效应,更快地将电池应用到更多的产品中。

尽管固体电池进入市场时的价格可能高于传统锂电池,但本田致力于可负担性和高产量,这表明企业已经看到了实现成本竞争的道路。

本田计划于 2025 年 1 每月开始在新的实验生产线上加工。本田希望固态电池不仅用于电动汽车,还用于“广泛的本田移动产品”,这意味着它不仅包括汽车和卡车,还包括摩托车甚至飞机,不仅可以为更多的客户提供创新的全固态电池技术带来的全新价值,扩大移动旅行的快乐,还可以通过广泛的使用场景降低电池成本。

通过这些措施,本田将从中吸取教训 2028 从2000年开始,通过自产来降低成本,获得技术优势。本田的目的是降低电池采购成本 20%,并在 2030 年拥有 200 万台电动车的生产能力。

在 2050 本田计划在每年实现碳中和目标之前, 2040 在全球汽车销售中,年使全球汽车 100% 电动汽车或燃料电池电动汽车。本田认为,这种新型电池技术将成为其竞争优势。

全固态电池量产逐渐成为气候

日本汽车制造商对固体电池持乐观态度。2022 年 9 月份,日本电池产业战略研究公私理事会再次发布了《电池产业战略》,提出至 2030 年建立 150GWh/ 年度国内制造基地,全球生产能力达到 600GWh/ 为了提高日本电池产业的竞争力,2008年的目标是 2030 全固态锂电池正式商业化应用将于2000年左右实现。

韩国也不甘落后。 4 本月,国内产业通商资源部表示,将与当地三大动力电池企业合作。 LG 新能源、SK On、三星 SDI 联合投资,计划到 2030 年投入 20 为率先实现固态电池商业化生产,万亿韩元开发了固态电池等先进电池技术。

目前,大多数欧洲汽车公司都在与美国电池创业公司合作,促进固态电池的发展。大众,宝马,梅赛德斯 - 奔驰等通过投资等形式, Quantum Scape、Solid Power、Factorial Energy 等待美国初创电池企业开始合作,确保其在固态电池领域的技术探索不落后。

在中国,比亚迪、SAIC、广汽、长安、东风、江淮、奇瑞、宁德时代、富能科技、国轩高新、新旺达等多家头部整车企业和动力电池企业都在固态电池领域进行布局,取得了不同的进展。

点击阅读原文

▼

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com